Inhaltsverzeichnis

Produktion von mehrstufigen Serienartikeln

Funktionen

Dieses IFW Modul erlaubt die Verwaltung der Serienfertigung von Artikeln mit mehrstufigen Stücklisten-

- On-Line Kalkulation, bereits beim Zusammenstellen der Stückliste.

- Anpassung und gleichzeitige Kalkulation, bei der Belegbearbeitungz.B. Angebot schreiben.

- Anlegen der Produktionsauftrage direkt aus Artikeln

- Prüflisten für Bestellungen zu Aufträgen.

- Berücksichtigung von Fremdleistungen.

- Bestandsführung reservierter Artikel im Artikelstamm.

- Erfassen von Seriennummern für Komponenten und Endprodukt.

- mehrstufige Stücklisten

Menüpunkte

Diese Beschreibung bezieht sich auf die Lagerproduktion. Informationen zur Variantenproduktion finden Sie in der Modulbeschreibung "Produktion von einstufigen VariantenIFW Programmerweiterung Produktion von einstufigen Varianten".

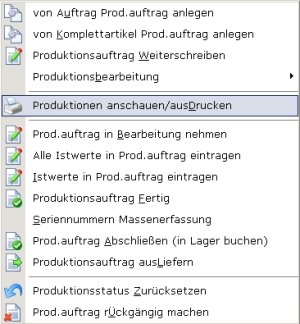

Durch das Modul Lagerproduktion ist der Menüpunkt Produktionsaufträge im Menü Prod/Betrieb vorhanden. Darunter finden Sie die folgenden Punkte:

- von Auftrag Prod.auftrag anlegen, Erzeugt aus einem Auftrag einen oder mehrere Produktionsaufträge (nur Variantenproduktion).

- von Komplettartikel Prod.auftrag anlegen. Erzeugt einen Produktionsauftrag zu einem ausgewählten Artikel. Es gibt im Gegensatz zur Variantenproduktion keinen unmittelbaren Auftragsbezug.

- Produktionsauftrag Weiterschreiben, Öffnet einen Produktionsauftrag, dessen Neuanlage mit Esc abgebrochen wurde.

- Produktionsbearbeitung| Produktionsauftrag verändern. Öffnet einen ausgewählten Produktionsauftrag um ihn zu verändern.

- Produktionsbearbeitung| Produktionsauftrag kopieren. Erzeugt einen neuen Produktionsauftrag durch duplizieren eines vorhandenen.

- Produktionsbearbeitung| Produktionsmenge/ -Termin ändern. Öffnet einen ausgewählten Produktionsauftrag um Mengen oder Termine anzupassen.

- Produktionsbearbeitung| Produktionsauftrag splitten. Erlaubt fertig gestellte Teilmengen eines Produktionsauftrag zur Auslieferung abzusplitten.

- Produktionen anschauen/ausDruckenDatenausgabe auf Papier oder in eine Datei, bestehenden Produktionsauftrag ansehen oder ausdrucken

- Prod.Auftrag freigeben (Quittieren), Kennzeichnung des Produktionsauftrag freigegeben für die Bearbeiter. Menge und Preise sind geprüft (KennzeichenÜbersicht über die Datensatz Kennzeichen. Q).

- Prod.auftrag in Bearbeitung nehmen, Kennzeichnung des Produktionsauftrag als in Bearbeitung genommen (Kennzeichen B).

- Alle Istwerte in Prod.auftrag eintragen, Alle Istwerte eines Produktionsauftrags automatisch eintragen lassen.

- Istwerte in Prod.auftrag eintragen, Istwerte eines Produktionsauftrags manuell eintragen.

- Produktionsauftrag Fertig, Produktionsauftrag fertig melden und Seriennummer vergeben (Kennzeichen F).

- Prod.Auftrag Abschließen (in Lager buchen) Einen Produktionsauftrag abschließen (Kennzeichen F) und die Mengen im Hauptlager einbuchen.

- Produktionsauftrag ausliefern, (nur Variantenproduktion) Kennzeichnet den Produktionsauftrag als geliefert (L). Benutzen Sie diesen Punkt nur, wenn über diesen Produktionsauftrag weder Lieferschein noch Rechnung geschrieben werden soll.

- Produktionsstatus Zurücksetzen, Zurücksetzen des Status eines Produktionsauftrags. Dabei werden Kennzeichen des Produktionsauftrags entfernt und die Lagerverwaltung der eingesetzten Artikel wieder eingeschaltet. Verwenden Sie diesen Menüpunkt um abgeschlossenen Produktionen bei Änderung oder Nachbesserung wieder in den Fertigungsprozess einzuschleusen.

- Prod.auftrag rückgängig machenBeleg zurückbuchen und löschen (empfohlen), nimmt alle Buchungen des Produktionsauftrags zurück und löscht ihn.

- alte Produktionsaufträge löschen, löscht einen Produktionsauftrag, ohne Buchungen zurückzuführen. Benutzen Sie diesen Menüpunkt nur zur Datenpflege, um z.B. alte Produktionsaufträge zu entfernen.

Masken

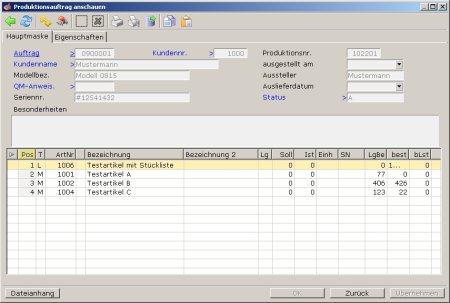

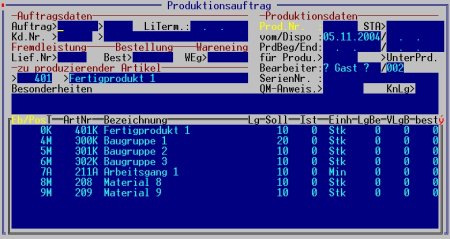

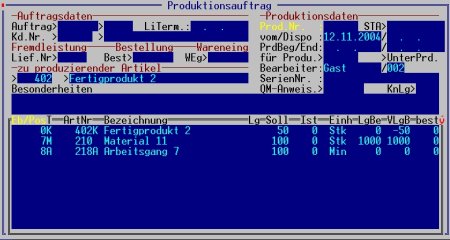

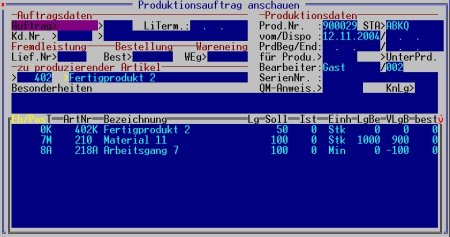

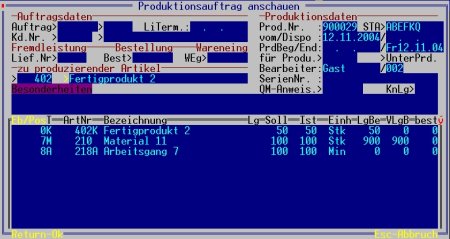

Die Maske Produktionsauftrag öffnen Sie über den Menüpunkt von Komplettartikel Prod.auftrag anlegen, oder über Produktionen anschauen/ausDrucken.

Hinweis:

Die Anordnung und Benennung der Felder in Ihrer Version kann abhängig von der IFW Modulkonfiguration und individuellen Anpassungen von den hier gezeigten abweichen.

Drücken Sie Strg+F3 um die versteckten Feldernicht für alle sichtbare Felder im IFW einzuschalten.

Bereich Auftragsdaten:

- Auftrag> (Nur Variantenproduktion), Wird die Produktion von einem Auftrag abgeleitet (Menü: von Auftrag Prod.auftrag anlegen) trägt das IFW in dieses Feld die entsprechende Auftragsnummer ein.

- > (Nur Variantenproduktion). An dieser Stelle steht die Positionsnummer des Auftrags, von dem die Produktion abgeleitet wurde.

- LieTerm.: Der Liefertermin. Das Feld wird automatisch mit dem Liefertermin aus dem Auftrag (Variantenproduktion) oder manuell augefüllt.

- KdNr Die Kundennummer.

- KdName Der Kundenname.

- Produktionsdaten:

- Prod.Nr.: Die BelegnummerIdentifikationsnummer eines Beleges, z.B. die Rechnungsnummer der Produktion. Sie wird beim Speicherndauerhaftes Festschreiben ihrer Eingaben in der Datenbank eines neuen Produktionsauftrags automatisch vergeben. Die Startnummer für die erste Produktion kann im Menü System | Programmeinstellungen | 20 Belegnummernvorgabe eingestellt werden.

- STA> In diesem Feld führt das IFW den Status der Produktion (z.B. Produktion erledigt) durch einzelne Kennbuchstaben. Die Zeichen werden automatisch vom IFW eingetragen und verwaltet. Manuelle Änderungen sind im Normalfall nicht nötig. Drücken Sie F1 um die Kurzbeschreibung der Kennzeichen einzusehen.

| A | (Ausgebucht) Erscheint beim Anlegen einer Produktion. Es bedeutet, dass alles eingesetzte Material korrekt im Lager verbucht wurde. |

| B | (in Bearbeitung). Sobald der Produktionsauftrag begonnen werden soll wählt der Ausführende den Menüpunkt Prod.auftrag in Bearbeitung nehmen. Daraufhin trägt das System das Zeichen B im Status ein. |

| E | Produktionsauftrag ist erledigt. Die Ware wurde dem Lager zugebucht. |

| F | (Produktion Fertig). Ist der Produktionsauftrag fertig wählt der Ausführende den Menüpunkt Produktionsauftrag fertig. Das System fordert dann zur Eingabe einer Seriennummer auf und es erscheint das F im Statusfeld. Daran kann an anderer Stelle erkannt werden, dass das Gerät ausgeliefert werden kann. |

| K | Es handelt sich um eine Lagerproduktion (Komplettartikel). |

| L | Nur Variantenproduktion. Die Produktion wurde ausgeliefert. Das L erscheint bei Variantenproduktionen, wenn vom zugehörenden Auftrag ein Lieferschein oder eine Rechnung geschrieben wird. |

| Q | (Quittiert) Das Q kann über den Menüpunkt Prod.Auftrag freigeben (Quittieren) erzeugt werden. Es bedeutet, dass der Auftrag in Bearbeitung genommen werden darf. Dieser Punkt steht nur auf besonderen Wunsch zur Verfügung |

| X | Externe Produktion. |

- Vom/Dispo: (Nur in Verbindung mit dem IFW Modul "IFW ArtikeldispositionIFW Programmerweiterung Artikeldisposition") Die beiden nebeneinander stehenden Felder enthalten das Datum an dem der Produktionsauftrag angelegt wurde.

- PrdBeg/End: (Nur in Verbindung mit dem IFW Modul "IFW Artikeldisposition") Die beiden nebeneinander stehenden Felder enthalten das Datum an dem die Produktion begonnen und abgeschlossen wurde.

- Für Produ.> Drücken Sie auf dem Feld F1 um die Produktionsaufträge einzusehen, für die dieser Produktionsschein notwendig ist.

- >UnterPrd. Drücken Sie auf dem Feld F1 um die Produktionsaufträge einzusehen, die für diesen Produktionsschein notwendig sind.

- Bearbeiter: Benutzername und Benutzernummer des Mitarbeiters, der den Beleg angelegt, bzw. Zuletzt geändert hat.

- Seriennr: Die Seriennummer des Fertigteils. Sie wird bei Produktionsende, beim Abschließen der Produktion eingetragen. Lesen Sie dazu den Abschnitt Vorgehensweise.

- QM-Anweis.> Nur zusammen mit dem IFW Modul QM Arbeits- und Prüfanweisungen. Drücken Sie hier F1 um eine QM Anweisung zuzuordnen oder einzusehen.

- zu produzierender Artikel:

Die Artikelnummer und die Artikelbezeichnung. Die Felder werden automatisch bei der Auswahl des Artikel ausgefüllt.

- Besonderheiten: Das Feld Besonderheiten ist ein Fließtextfeld, in das Sie z.B. Bearbeitungshinweise oder beliebige andere zusätzliche Informationen, eingetragen können.

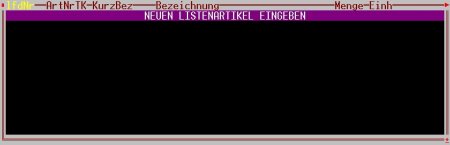

Positionsliste

Wie jede Belegmaske enthält die Produktionsmaske im unteren Bereich die Positionsliste, in der die zu verarbeitenden Artikel und Arbeitsgänge aufgeführt sind.

Benutzen Sie die Taste F8 um die Anzeige der Liste zwischen maximaler und minimaler Länge umzuschalten.

Spalten:

| Pos | Die Positionsnummer innerhalb der Liste. |

| T | Typkennzeichen. Positionen der Variantenproduktion können die Kennzeichen L (Listenkopf) bzw. M (Material) erhalten. Lesen Sie dazu die Beschreibung zum Feld Positionstyp/Auftragposition bei "Positionsmaske einer Produktion". |

| ArtNr | Die Artikelnummer einer Materialposition. |

| Bezeichnung | Artikelbezeichnung. |

| Lg | Nur mit dem IFW Modul externe LagerIFW Programmerweiterung Mehrlagerverwaltung / externe Lager. Das Lager, in dem der Artikel geführt wird. Das Feld wird mit den Vorgaben aus dem Feld Stand.Lag aus dem Artikelstamm ausgefüllt. Drücken Sie F1 um die Lagerliste einzusehen. |

| Soll | Sollmenge der Position. Sie wird bei der Anlage der Produktion vom System eingetragen |

| Ist | Istmenge der Position. Sie wird bei der Materialbereitstellung, spätesten jedoch vor Abschluß der Produktion eingetragen. |

| Einh | Mengeneinheit z.B. Stck. |

| LgBe | Der Lagerbestand eines Artikels |

| VLgB | Der verfügbare Lagerbestand |

| best | Anzahl des Artikels, über die Bestellungen geschrieben wurden. |

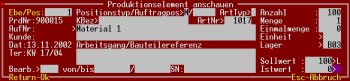

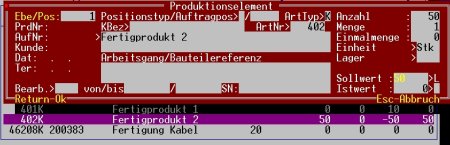

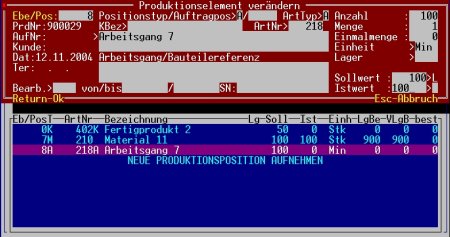

Wählen Sie eine der Materialpositionen und drücken die Taste Eingabe. Es öffnet sich die Maske der Produktionselemente. Die Anordnung und Benennung der Felder in Ihrer Version kann abhängig von der IFW Modulkonfiguration und individuellen Anpasssungen von den hier gezeigten abweichen.

Drücken Sie Strg+F3 um die versteckten Felder einzuschalten.

Ebe/Pos: Die Position innerhalb der Liste.

Positionstyp/Auftragpos: Zu dieser Bezeichnung gehören die zwei rechts davon stehenden Felder. Das Erste enthält den Positionstyp mit den Kennzeichen:

| L bzw. K: | Das ist der Listenkopf einer Variantenproduktion ("L"), bzw. Einer Lagerproduktion ("K"). Die Position steht für den Artikel, der produziert werden soll. Es können mehrere Kopfposition (L oder K) in der Liste vorkommen, die jeweils mit den nachfolgenden M-Positionen zusammengehört. In der Regel wird häufig nur ein Artikel pro Produktion gefertigt, um eine eindeutige Seriennummernzuordnung zu ermöglichen. |

| M | ist eine Materialposition. Die Komponenten (Artikel), die in den Listenartikel eingebaut werden soll. Werden zusätzliche Artikel nachträglich eingefügt muss darauf geachtet werden das M einzutragen. M Positionen verweisen auf den Inhalt der Materialliste im Auftrag. |

| " " | ist das Feld leer, gibt es keine Typangabe. Das kommt nur dann vor, wenn Artikel in den Produktionsauftrag aufgenommen werden, die im Auftrag als separate Auftragsposition (nicht in der Materialliste) aufgeführt sind. I.d.R. wird dies nur bei nachträglichen Änderungen benötigt. Es wird betrachtet wie eine Materialposition "M". |

| A | ist eine Arbeitsgangposition. |

| E | Fremdleistung. Ein Arbeitsgang oder Material, das durch einen externen Anbieter erbracht wird. |

Das Zweite Feld enthält die Positionsnummer im Auftrag (nur Variantenproduktion). D.h. die hier stehende Nummer ist die Stelle, an der im Auftrag der zu fertigende Artikel steht.

ArtTyp> Kann das gleiche Kennzeichen enthalten wie Positionstyp.

PrdNr : Die Belegnummer der Produktion. Sie wird beim Speichern automatisch vergeben.

AufNr: Nur Variantenproduktion. Der Auftrag, dem diese Produktion zugeordnet ist. Das Feld wird automatisch beim Anlegen der Produktion ausgefüllt. Es kann nicht verändert werden.

Kunde: Nur Variantenproduktion. Der Kunde, dem diese Produktion zugeordnet ist. Das Feld wird automatisch beim Anlegen der Produktion mit den Daten aus dem Auftrag ausgefüllt. Das Feld kann nicht verändert werden.

Dat: Das Anlagedatum der Produktion. Das Feld wird automatisch ausgefüllt.

Ter: Der Termin, an dem diese Produktionsposition fertig sein soll.

EK: Der Einkaufs, bzw. Selbstkostenpreis. Drücken Sie Strg+F3 damit das Feld sichtbar wird (Benutzerrechte notwendig). Es wird mit den Einzelstückkosten aus der Stückliste ausgefüllt.

Bearb>: Über dieses Feld kann ein für diesen Arbeitsschritt zuständiger Bearbeiter eingetragen werden. Drücken Sie die Taste F1 um aus dem Personalstamm auszuwählen. (IFW Zusatzmodul "Personal Stundenerfassung/Statistik" notwendig). In Verbindung mit der IFW Betriebsdatenerfassung wird das Feld automatisch ausgefüllt, wenn am BDE Terminal "Start" gestochen wird.

Von/bis: Das Feld kann den Beginn- bzw. Endzeitpunkt des Produktionsschritts aufnehmen. Bei Einsatz der IFW Betriebsdatenerfassung werden die Felder automatisch ausgefüllt, wenn am Terminal "Produktionschritt Start" bzw. "Produktionschritt fertig" gestochen wird.

SN: das Feld kann eine einzelne Seriennummer aufnehmen. Es wird üblicherweise manuell beim Eintrag der Istmengen ausgefüllt.

Kbez>, ArtNr > Die Kurzbezeichnung, Artikelnummer und Bezeichnung des Artikels. Die Felder werden automatisch ausgefüllt.

Arbeitsgangbeschreibung: Ein Fließtext, in dem Sie weitere Informationen für die Arbeitsgänge erscheinen. Das Feld wird automatisch mit den Vorgaben in der Stückliste ausgefüllt. Sie können den Text auch manuell anpassen.

Anzahl: Das Feld Anzahl enthält die Stückzahl der einzusetzenden Teile. Das Feld wird automatisch mit der Vorgabe beim Listenartikel ausgefüllt.

Menge: Tragen Sie hier die Menge ein, die für jedes Stück (Feld Anzahl) aufgewendet werden muss.

Wird z.B. ein Kabel im Artikelstamm in Meter (m) geführt und Sie benötigen für die Produktion 5 Kabel mit je 50cm Länge so schreiben Sie in das Feld Anzahl 5 und in das Feld Menge 0,5. Das Feld Einheit enthält "Stck". Aus diesen Angaben errechnet das IFW "2,5" als "Sollwert:". Es werden dann also 5 * 0,5 = 2,5m Kabel für diese Baugruppe benötigt.

Einmalmenge: Tragen Sie hier die Menge ein, die einmalig, unabhängig von der Anzahl, für den Produktionssschritt verbraucht werden. Z.B. für Testläufe oder Richtzeiten.

Einheit: Die Einheit in der der Artikel geführt wird. Das Feld wird automatisch mit den Vorgaben aus der Stückliste ausgefüllt.

Lager: Nur mit dem IFW Modul externe Lager. Das Lager, in dem der Artikel geführt wird. Das Feld wird mit den Vorgaben aus dem Feld Stand.Lag aus dem Artikelstamm ausgefüllt. Drücken Sie F1 um die Lagerliste einzusehen.

Sollwert: Die für die Produktion vorgesehene Materialmenge. Sie errechnet sich aus den Felder "Anzahl * Menge". Wenn Sie den Sollwert manuell verändern, wird automatisch das Feld "Anzahl" angepasst.

Istwert: Für die Produktion eingesetzte Materialmenge.

Begriffe

Das IFW unterscheidet zwischen Lager- und Variantenproduktion.

| Lagerproduktion | Varianten-produktion | |

| Stücklisten | mehrstufig | nur einstufige |

| Fertigung auftragsbezogen | nein | ja |

| Kennzeichen im Artikelstamm Feld MaLst | A, E, K, X | J |

| Artikelbenennung | Komplettartikel | J-Listenartikel / Variantenartikel |

| pro Auftrag anpassbar | nein | ja |

| Länge der Stückliste | beliebig | ca 25 Einträge |

| Lagerführung / Lagerbestand | ja / ändert sich mit Abschluss der Produktion | nein / Lagebestand ist immer 0, da nur die Teile aus der Stückliste gebucht werden. |

Beachten Sie auch die IFW Beschreibung Variantenproduktion.

Vorgehensweise

- Anlage der Artikel, Baugruppen und Fertigprodukte.

- Konfiguration der Online / Offline Kalkulation

- Anlegen eines Produktionsauftrags

- Freigabe der Produktion, siehe Produktion "in Bearbeitung nehmen"

- Arbeitsvorbereitung, und "Ist-Wert Erfassung"

- Ausführen der Fertigung, siehe Abschnitt "Produktion ausführen".

- Abschließen der Produktion siehe Abschnitt Produktionsauftrag abschließen.

- Lieferung aus laufender Produktion. Siehe Abschnitt Produktion absplitten.

- Überwachung der Lagermengen im Artikelstamm

- Manuelles Abschließen von Produktionen siehe Abschnitt "Produktionsauftrag abschließen ".

Artikel für die Lagerproduktion

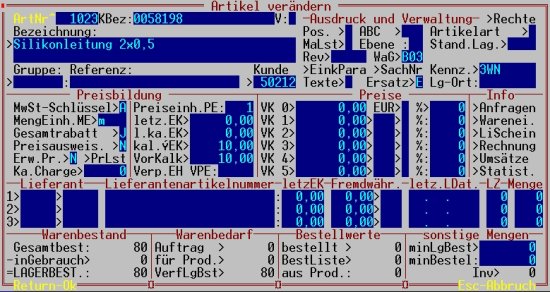

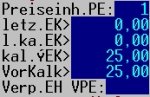

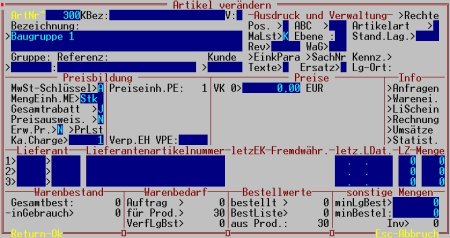

Anlage von Materialien im Artikelstamm

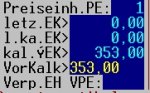

Legen Sie alle benötigten Materialien als Artikel im IFW Artikelstamm an. Achten Sie darauf dass im Feld "kal. EK>" (kalkulatorischer Durchschnitts EK) einen sinnvoller Einkaufspreis steht. Dieser Wert wird später für die Kalkulation herangezogen. Führen Sie die Mengeneinheit (Meter, Stk usw. ) so, wie Sie sie später in der Fertigung benötigen.

Tragen Sie im Feld MaLst> nichts ein. Tragen Sie im Feld Artikelart nichts ein, wenn die Lagerverwaltung erwünscht ist, andernfalls tragen Sie "T" ein um die Lagerverwaltung für diesen Artikel abzuschalten.

Anlage der Arbeitsgänge Artikelstamm

Legen Sie alle benötigten Arbeitsgänge als Artikel im IFW Artikelstamm an. Achten Sie darauf dass im Feld "kal. EK>" (kalkulatorischer Durchschnitts EK) einen sinnvoller Einkaufspreis steht. Dieser Wert wird später für die Kalkulation herangezogen. Führen Sie die Mengeneinheit (Std, min usw ) so, wie Sie sie später in der Fertigung benötigen.

Tragen Sie im Feld MaLst> "A" für Arbeitsgang ein. Tragen Sie im Feld Artikelart "T" ein um die Lagerverwaltung für diesen Artikel abzuschalten.

Wir empfehlen zu Beginn die Aufteilung nicht zu fein zu machen um den Erfassungsaufwand der Istzeiten überschaubar zu halten.

Anlage der Fremdleistungen im Artikelstamm

Fremdleistungen sind Arbeitsgänge die Sie nicht selbst erbringen, sondern zukaufen.

Legen Sie alle benötigten Fremdleistungen als Artikel im IFW Artikelstamm an.

Tragen Sie im Feld Æ-EK (bzw. "kal. EK>" kalkulatorischer Durchschnitts EK) den Preis für eine Bearbeitungseinheit ein (z.B. pro Stück oder pro Minute). Tragen Sie in der 1. Zeile bei Lieferant den Lieferant der Dienstleistung ein. Dieser Wert wird später für die Kalkulation herangezogen. Führen Sie die Mengeneinheit (Std, min usw.) so, wie Sie sie später in der Fertigung benötigen.

Tragen Sie im Feld MaLst "E" für externe Fremdleistung und im Feld Artikelart "M" ein. Füllen Sie die erste Zeile der Lieferantenangaben mit dem Lieferant aus.

Diese Fremdleistungen sind in der Produktion als ein Arbeitsgang mit dem Kennzeichen 'E' (anstatt 'A') gekennzeichnet. Es sollte für diesen Arbeitsschritt eine eigene Produktionsebene vorhanden ein. D.h. die Stücklisten sollten so gestaltet sein, dass in einer Baugruppe mit einer Fremdleistung keine anderen Arbeitsgänge vorkommen und maximal eine Fremdleistung enthalten ist.

Geben Sie jetzt solch einen Artikel in die Produktion, so wird in der Produktionsmaske in den Feldern "Fremdleistung" die Lieferantennummer der 'E'-Position automatisch eingeblendet.

Diese Fremdleistungen sind in der Produktion als ein Arbeitsgang mit dem Kennzeichen 'E' (anstatt 'A') gekennzeichnet. Es sollte für diesen Arbeitsschritt eine eigene Produktionsebene vorhanden ein.

Wenn Sie zu einem solchen Artikel einen Produktionsauftrag schreiben, wird in den Feldern "Fremdleistung" die Lieferantennummer der 'E'-Position automatisch eingeblendet.

Anlage von zugekauften Artikeln mit Stückliste

Zugekaufte Artikel werden üblicherweise als Material wie oben beschrieben geführt. Soll jedoch eine Stückliste angegeben werden können so wird der Artikel wie eine Baugruppe angelegt und im Feld MaLst> mit dem Kennzeichen "X" versehen. In diesem Fall dient die Stückliste nur Ihrer Information. Sie hat keine Auswirkung auf die Produktion und wird auf dem Produktionsauftrag auch nicht in Ihre Bestandteile aufgelöst .

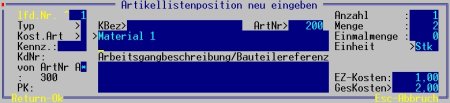

Anlage von Baugruppen im Artikelstamm

Erzeugen Sie die Baugruppe als neuen Artikel. Tragen Sie im Feld MaLst:> "K" ein. Drücken Sie auf dem Feld MaLst> F1 um zur Stückliste zu gelangen. Beantworten Sie die Systemmeldung "Der Datensatz muss zuerst gespeichert werden!" mit "S" Es öffnet sich die Stückliste:

Drücken Sie Strg+F3 um die versteckten Felder einzuschalten.

Drücken Sie Eingabe um einen Artikel in die Stückliste aufzunehmen. Drücken Sie dann Strg+F3 um die versteckten Felder zu öffnen.

Füllen Sie die Felder gemäß ihrer Beschriftung aus. Drücken Sie auf dem Feld Bezeichnung F1 um ein Material aus dem Artikelstamm auszuwählen. Tragen Sie im Feld Anzahl die für diese Baugruppe benötigte Anzahl Teile ein. Füllen Sie das Feld Menge mit der für jedes Stück benötigte Menge aus

Wird z.B. 5 Kabel zu je 50cm Länge benötigt so wird im Feld Anzahl 5 und im Feld Menge 0,5 eingetragen. Auf dem Produktionsauftrag werden dann 5*0,5=2,5m Kabel als Sollwert ausgewiesen.

Das Feld EZ-Kosten (Einzelkosten) wird mit dem Preis aus dem Feld kal.DEK (kalkulatorischer Durchschnitts EK) aus der Artikelmaske ausgefüllt. Das Feld GesKosten wird automatisch mit den Gesamtkosten ausgefüllt.

Einmalkosten kennzeichnen Sie im Feld Kost.Art mit "R Rüstzeit / Einmalkosten".

Im Feld Typ> wird der Eintrag aus dem Feld MaLst> in der Artikelmaske übernommen. Achten Sie darauf dass hier stets das richtige Kennzeichen steht. Leer für Materialien, "A" für Arbeitsgänge, "E" für externe Fremdleistungen, "K" für Baugruppen.

Speichern Sie dann die Maske z.B. mit F2.

Erfassen Sie so alle Materialien und Arbeitsgänge die für diese Baugruppe notwendig sind.

Schließen Sie die Stückliste mit Esc. Sie kehren damit in die Artikelmaske zurück.

Die Felder kal. DurchschnittsEK und VorKalk sind nun mit der Summe der Werten aus der Stückliste ausgefüllt. Speichern Sie den Artikel ab. Beantworten Sie die Systemmeldung "Datensatz abspeichern (Speichern / Zurück)" mit "S". Je nach Systemeinstellung erscheint dabei auch die Frage "Online-Kalk +speichern". Beachten Sie dazu den Abschnitt Kalkulation.

Die Kennzeichen aus dem Feld Typ> (Material, Arbeitsgang usw.) sowie das Kennzeichen "R" für Rüstzeit wird in der Liste neben der Artikelnummer angezeigt.

Anlage des Fertigprodukts im Artikelstamm

Die Fertigprodukte werden genauso wie Baugruppen angelegt. Auch hier muss als Kennzeichen "K" im Feld MaLst> eingetragen sein. In der Stückliste können neben den Materialien und Arbeitsgängen auch wiederum Baugruppen enthalten sein. Die Stücklisten können so beliebig tief geschachtelt werden, sollten aber 5 Ebenen nicht überschreiten, um die Übersichtlichkeit zu wahren.

Alternativ kann das Fertigprodukt auch als Variante (Kennzeichen "J") geführt werden. Beachten Sie dann die Beschreibung zu Variantenproduktion. In solch einem Fertigprodukt dürfen wiederum "K" Baugruppen, jedoch keinen "J" Listen eingesetzt sein.

Beispiel für eine Stückliste mit Baugruppen

Erfassen Sie die Materialien, Arbeitsgänge, Fremdleistungen und Baugruppen für das Fertigprodukt genauso, wie bei der Anlage der Baugruppen. Schließen Sie dann die Stückliste und speichern Sie den Artikel ab.

In welchen Baugruppen ist ein Artikel eingesetzt?

Um Festzustellen, ob ein Artikel in Listen eingesetzt ist, drücken Sie im Artikelstamm die Taste F10. Wählen Sie dann den Menüpunkt in welchem Listenartikel. Es erscheint eine Liste, in der die entsprechenden Baugruppen aufgelistet sind. Sie können dann wie gewohnt mit der Taste F1 oder F9 weitere Informationen abfragen.

Online Kalkulation bei Änderungen der Stücklisten

Änderungen an den Stücklisten oder den Preisen, beeinflussen den Preis der Baugruppen und des Fertigproduktes. Auch Wareneingänge, bei denen Materialien mit neuen Einkaufspreisen versehen werden können die Preise der Baugruppen verändern.

Dabei muss das IFW bei jeder Änderung an einem Artikel nach Baugruppen suchenDatensatz suchen in denen der Artikel eingesetzt ist und deren Preis anpassen. Durch die Vielzahl an Artikel belastet die Suche und Preisanpassung die Gesamtleistung und verlangsamt das IFW für alle Benutzer. Aus diesem Grund kann die automatische Neukalkulation konfiguriert werden.

Öffnen Sie dazu die Maske Programmparameter im Menü System| Programmeinstellungen| Programm-Parametereinstellungen.

Es gibt vier Einstellungen unter Artikellisten EK-Berechnung:

| On-Line 1-Stufig | Änderung am Artikel (Stücklistenänderung oder Preisänderung der eingesetzten Teile durch einen Wareneingang) aktualisieren den Kalk.EK des Artikels anhand seiner Stückliste. |

| On-Line n-Stufig (K-Listen) | Änderung am Artikel (Stücklistenänderung oder Preisänderung der eingesetzten Teile durch einen Wareneingang) aktualisieren den Kalk.EK des Artikels. Anschließend werden alle Baugruppen mit dem Artikel und die Baugruppen der Baugruppen erneut kalkuliert (rekursive Verarbeitung). Der Vorgang benötigt auf dem Server sehr viel Rechenleistung und verlangsamt das IFW für alle Benutzer. |

| Off-Line 1-Stufig | Eine Änderung am Artikel oder ein Wareneingang löst keine Neukalkulation des Kalk.Ek aus. Die Kalkulation muss manuell über den Menüpunkt Prod/Betrieb| Artikelverwaltung| Artikellisten neu kalkulieren ausgelöst werden. Bei dieser Einstellung werden nur die Artikel mit einstufiger Stücklisten erneut kalkuliert. Es findet keine Neukalkulation übergeordneter Baugruppen statt. |

| Off-Line n-Stufig (K-Listen) | Empfohlen. Eine Änderung am Artikel oder ein Wareneingang löst keine Neukalkulation des Kalk.Ek aus. Die Kalkulation muss manuell über den Menüpunkt Prod/Betrieb| Artikelverwaltung| Artikellisten neu kalkulieren gestartet werden. Dabei werden alle Artikel mit Stückliste, sowie alle Baugruppen und die darin enthaltenen Baugruppen (rekursive Verarbeitung) erneut kalkuliert. Der Vorgang benötigt auf dem Server sehr viel Rechenleistung und verlangsamt das IFW für alle Benutzer. Wir empfehlen die Kalkulation regelmäßig auszuführen und dazu einen Zeitpunkt mit geringen Aktivitäten zu wählen. |

Kalkulation der Artikel, Baugruppen und des Fertigproduktes.

Sofort beim Schließen der Stückliste werden die Selbstkosten aus den Angaben in der Stückliste berechnet und in den Feldern VorKalk und Durchschnitts EK auf der Artikelmaske angezeigt.

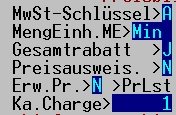

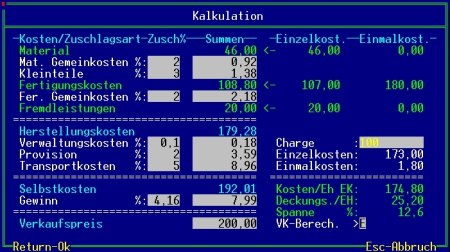

Mit F1 auf dem Feld VorKalk erhalten Sie einen Überblick über die Zusammensetzung der Kosten.

In der Übersicht werden die Kosten aus allen Stücklistenpositionen, je nach ihrem Kennzeichen (Feld Typ>) addiert und in den entsprechenden Feldern angezeigt.

Unter Material finden Sie alle Stücklistenpositionen ohne Kennzeichen im Feld Typ>. Auch zugekaufte Artikel mit Stückliste (Kennzeichen X) werden hier eingetragen.

Unter Fertigung sind die Arbeitsgänge (Kennzeichen "A") aufgeführt.

Fremdleistungen sind alle Positionen mit dem Kennzeichen "E".

In dem Beispiel gelten die Preise für die Fertigung von 1 Stück. Dafür ist das Feld Ka.Charge> (Kalkulations Charge) auf der Artikelmaske verantwortlich.

Tragen Sie in Ka.Charge> eine andere Menge ein. Sobald Sie das Feld verlassen berechnet das IFW den neuen Einkaufspreis im Feld VorKalk>.

Um weitere Kosten in die Kalkulation einzubringen drücken Sie auf dem Feld VorKalk> F1. Es öffnet sich die Kalkulationsmaske. Darin sind die bisher ermittelten Werte bereits eingetragen. Zusätzliche Felder erlauben verschiedene Szenarien durchzuspielen. Ändern Sie einen der Werte ab und verlassen Sie das Feld. Das IFW aktualisiert sofort die abhängigen Zahlen.

Ermitteln Sie Ihren gewünschten Verkaufspreis und Fertigungsmenge. Schließen Sie dann die Kalkulationsmaske mit Esc und tragen Sie die Werte in die Verkaufspreisfelder (VK0) und der Fertigungsmenge (Ka.Charge) der Artikelmaske ein.

Produktion ausführen

Anlegen eines Produktionsauftrags

Wählen Sie den Menüpunkt Prod/Betrieb | Produktionsaufträge | von Komplettartikel Prod.auftrag anlegen. Es öffnet sich der Artikelstamm. Wählen Sie den gewünschten Artikel aus und drücken Sie die Taste Eingabe.

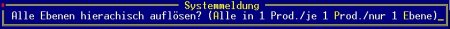

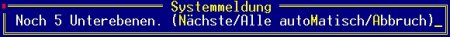

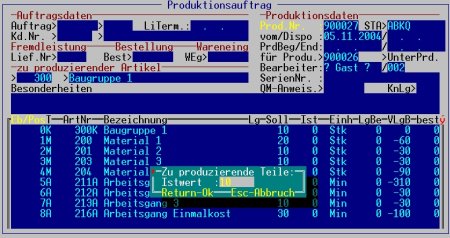

geben Sie die gewünschte Menge im Feld Anzahl ein und Speichern Sie die Maske ab. Es erscheint folgende Systemmeldung

Drücken Sie einen der gelb markierten Buchstaben:

Drücken Sie "A" um nur einen Produktionsauftrag zu erhalten. Das Fertigprodukt und alle Baugruppen sind dann auf nur einem Schein aufgelistet.

Drücken Sie "P" um für das Fertigprodukt und jede einzelne Baugruppe einen separaten Produktionsauftrag zu erhalten. Auch Baugruppen in tieferen Ebenen sind auf einem separaten Produktionsauftrag (empfohlen).

Drücken Sie "E" um für das Fertigprodukt und für jede Baugruppen die in der ersten Ebene sind einen separaten Produktionsauftrag zu erhalten. Baugruppen aus tieferen Ebene werden auf dem Produktionsauftrag ihrer übergeordneten Baugruppe aufgeführt.

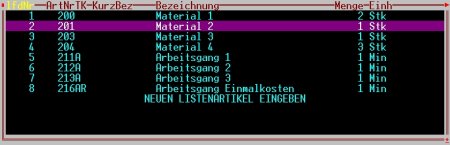

Im Beispiel haben wir "P" gewählt und so für einzelne Baugruppe einen separaten Produktionsauftrag angelegt. Es öffnet sich der Produktionsauftrag des Fertigproduktes.

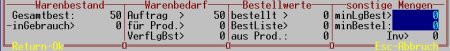

Die erste Ebene der Stücklisten wurden in einen Produktionsauftrag aufgelöst. Die Spalte "T" weist die Positionstypen als "K" (Fertigartikel), "M" (Material oder Baugruppe) und "A" Arbeitsgang aus. An den Kennzeichen neben der Artikelnummer erkennt man wiederum die Art des Artikels, er kann "K" eine Baugruppe aus einer tieferen Ebene, "A" ein Arbeitsgang oder " " ein Material sein.

Die erste Zeile ist stets der Fertigartikel (Kennzeichen "K", eine Variantenproduktion unterscheidet sich hier durch das Kennzeichen "L").

In der Spalte "Soll" sind die benötigten Mengen ausgewiesen. Die Spalte "Ist" gibt Auskunft über die bisher aufgewendeten Leistungen und Mengen.

LgBe gibt den aktuellen Lagerbestand (Feld Lagerbestand auf der Artikelmaske) an.

VLgB ist der verfügbare Lagerbestand (VerfLgBst> auf der Artikelmaske)

best ist die bestellte Menge (Feld bestellt> auf der Artikelmaske).

Sie können jetzt noch im Feld Besonderheiten einen Fließtext zur näheren Beschreibung eintragen, oder aus den Textbausteinen abrufen (F1 im Editorfeld). Auch in den einzelnen Positionen haben Sie Platz für zusätzliche Beschreibungen

Speichern Sie den Produktionsauftrag ab (z.B. mit F2 oder Strg+Enter).

Beantworten Sie die Systemfrage zum Drucken mit "D" für den Standardausdruck, mit "F" für die Wahl eines anderen Formulars oder mit "W" falls Sie nicht drucken wollen.

Anschließend erscheint die Systemmeldung:

Drücken Sie "M" um alle benötigten Produktionsscheine vom IFW erzeugen zu lassen. Sie können auch "N" wählen, um für die nächste Baugruppe den Produktionsauftrag anzulegen, Sie haben dann die Möglichkeit Anpassungen vorzunehmen. Mit "A" brechen Sie das Anlegen der Produktionsscheine ab.

In unserem Beispiel haben wir "M" gedrückt. Das IFW erzeugt nun alle Produktionsscheine, was einige Zeit in Anspruch nehmen kann. Warten Sie, bis das Hauptmenü wieder erscheint.

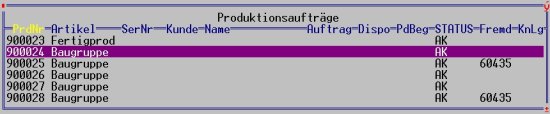

Öffnen Sie die Liste der Produktionen über den Menüpunkt Prod/Betrieb| Produktionsaufträge| Produktionen anschauen/ausDrucken. Das IFW hat für das Fertigprodukt und jede Baugruppe einen separaten Produktionsschein angelegt.

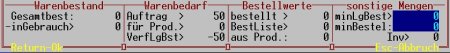

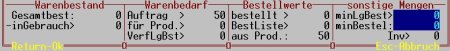

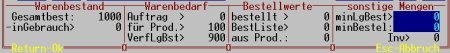

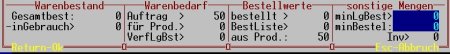

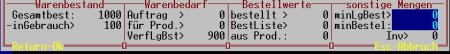

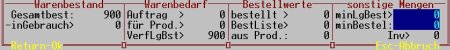

Mengenbuchungen im Artikelstamm

Die Produktionsaufträge haben Mengenbuchungen im Artikelstamm ausgelöst. Für das Fertigprodukt ist der verfügbare Lagerbestand (VerfLGBst) um den Sollwert, um 10 Stück erhöht. Das Feld "aus Prod.:" gibt Auskunft, dass davon 10 Stück (Sollwert der Produktion) in Produktion sind.

Hinweis:

Der Einfluss der Produktionen auf den verfügbaren Lagerbestand kann für jeden Benutzer unter "System| Benutzersystemeinstellungen| verfügbarer Lagerbestand / Verkaufsparameter" abgeschaltet sein.

Mengenbuchungen des Fertigproduktes Bei den Baugruppen erfolgen die gleichen Buchungen. Der verfügbare Lagerbestand erhöht sich durch die Produktion um den Sollwert. Da jedoch die Baugruppe in einem Produktionsauftrag benötigt wird verringert er sich sofort wieder.

Das Feld "für Prod.>" (für Produktion) zeigt an, dass Material für eine Produktion benötigt wird.

Da für die Baugruppe auch ein Produktionsschein angelegt wurde zeigt da Feld "aus Prod.>" die Menge an, für die es Produktionsaufträge gibt.

Mengenbuchungen einer Baugruppe

Das Anlegen eines Produktionsauftrags ist damit abgeschlossen.

Materialbeschaffung, Einträge in der Bestelliste

Öffnen Sie einen Produktion und betrachten Sie die Positionen. In der Spalte VLgB sehen Sie den verfügbaren Lagerbestand, in der Spalte Soll die benötigte Menge. Drücken Sie auf einer Position die Taste F2 um den Artikel in die Bestelliste zu stellen. Dabei bietet das IFW folgende Möglichkeiten:

- Anzeigen die Artikelmaske wird geöffnet

- Best die vorgeschlagene Menge wird in die Bestelliste eingetragen

- Menge Sie können die Menge vorgeben, die in die Bestelliste eingetragen werden soll

- Weiter Die Funktion wird abgebrochen.

- Edit Der Eintrag in der Bestelliste wird erzeugt und dann angezeigt. Sie können ihn dann editieren.

Sind mehrere Positionen selektiertmehrere Datensätze sind für die gemeinsame Weiterverarbeitung ausgewählt. und Sie drücken die Taste F2 bietet das IFW folgende Möglichkeiten:

- Ja Es werden die Artikel der gewählten Positionen mit der Menge aus der Position in die Bestelliste gestellt.

- VLgBS Es werden die Artikel der gewählten Positionen in die Bestelliste gestellt. Als Menge wird die Positionsmenge abzüglich dem verfügbaren Lagerbestand verwendet.

- Abbruch der Vorgang wird abgebrochen.

- Einzel Sie können jede Position einzeln in die Bestelliste stellen.

Beachten Sie, daß der verfügbare Lagerbestand (VLgBS) von Ihren Systemeinstellungen abhängig ist. Je nach Einstellung erhalten Sie ander Mengen in der Bestelliste. Die Einstellungen nehmen Sie im IFW Menü unter System| BenutzerSystemenstellungen| verfügbarer Lagerbestand / Verkaufsparameter vor. Wir empfehlen als Einstellung für die Bedarfsermittlung: "-Minimalbestand, -in Auftrag, -für Produktion, +bereits bestellt" anzuhaken.

Produktion für die Bearbeitung freigeben (AKQ)

Ist der Produktionsschein fertig angelegt und kann in Bearbeitung genommen werden führt der Bearbeiter den Menüpunkt "Prod/Betrieb| Produktionsaufträge| Prod.auftrag freigeben" aus. Damit erhält der Produktionsauftrag im Feld Status das Kennzeichen "Q".

Produktionen Überwachen

In der Übersicht der Produktionsaufträge (Menü Prod/Betrieb| Produktionsaufträge| Produktionen anschauen/ausDrucken) erkennen Sie an der Spalte STATUS wie weit die Produktionsaufträge fortgeschritten sind.

| A | Kontrollkennzeichen für Lagerbuchungenmanuelle zu- und Abbuchung zur Lagerkorrektur. |

| B | Der Produktionsauftrag ist in Bearbeitung. |

| E | Das Fertigprodukt wurde dem Lager zugebucht. |

| F | Der Produktionsauftrag ist fertig gemeldet |

| K | Es handelt sich um eine Lagerproduktion (Komplettartikel). |

| Q | Der Produktionsauftrag ist zur Bearbeitung freigegeben. |

| X | Externe Produktion durch Zulieferer. |

Nutzen Sie zu Überwachung die Selektionsfunktionenmehrere Datensätze für die gemeinsame Weiterverarbeitung auswählen / filtern des IFW.

Drücken Sie in der Liste der Produktionen F10 um das MakromenüFunktions- oder Makromenü, Ausführung von Befehlsfolgen zu öffnen. Wählen Sie "alle Einträge" und dann z.B. "Nicht Quittierte Produktionen" um alle Produktionsscheine zu selektierenmehrere Datensätze für die gemeinsame Weiterverarbeitung auswählen / filtern, die noch nicht zur Bearbeitung freigegeben wurden (Kennzeichen Q fehlt).

In Ihrer IFW Version kann das Menü vom gezeigten Menü abweichen. Diese Funktionen werden häufig nach den individuellen Erfordernissen angepasst.

Produktion "in Bearbeitung nehmen" (AKQB)

Der Fertigungsleiter erkennt am Kennzeichen "Q", dass ein Produktionsauftrag in Bearbeitung genommen werden kann.

Wählen Sie dazu den Menüpunkt Prod/Betrieb | Produktionsaufträge | Prod.auftrag in Bearbeitung nehmen. Es öffnet sich die Liste der Produktionsaufträge. Wählen Sie den gewünschten Produktionsschein aus und drücken Sie Eingabe. Das IFW trägt nun das Statuskennzeichen "B" ein und fordert Sie mit der Meldung "Drucken/Formularwahl/Weiter" zum Drucken des Produktionsscheins auf. Drücken Sie "D" um den Produktionsauftrag zu drucken.

Produktionsauftrag erneut drucken

Sollten Sie den Produktionsschein nochmals drucken wollen, Führen Sie den Menüpunkt "Prod/Betrieb | Produktionsaufträge | Produktionsauftrag anschauen / ausDrucken" aus und drücken Sie F4. Wählen Sie dann unter "alle Einträge" den passenden Menüpunkt.

Je nach Konfiguration können die Arbeitsgänge auf dem Produktionsschein mit Barcodes versehen sein.

Fertigung und "Ist-Wert Erfassung"

Fertigen Sie das Produkt. Erfassen Sie zu jeder Produktionsposition (Material und Arbeitsgänge) die aufgewendete Ist-Mengen. In dem Augenblick, in dem die Istwerte eingetragen sind und der Produktionsschein gespeichert wird, werden die Artikel als "in Gebrauch" geführt und vom "verfügbaren Lagerbestand" abgezogen.

Manuelle Erfassung:

Lassen Sie die Ist-Mengen auf dem Produktionsschein vermerken. Öffnen Sie dann über den Menüpunkt "Prod/Betrieb | Produktionsaufträge | Ist Werte in Prodauftrag eintragen" den Produktionsauftrag. Wählen Sie die gewünschte Position und drücken Sie Eingabe. Tragen Sie nun den Istwert in das Feld Istwert ein und speichern Sie die Maske ab.

automatischer Gesamteintrag der Istwerte (Material):

In vielen Fällen genügt es die Sollwerte direkt als Istwerte zu übernehmen. Führen Sie dazu den Menüpunkt "Prod/Betrieb | Produktionsaufträge | Ist Werte in Prodauftrag eintragen" aus. Drücken Sie dann auf der gewünschten Produktion Eingabe. Das IFW fordert Sie dann zur Eingabe der produzierten Menge des Fertigproduktes auf. Mit der Taste Eingabe bestätigen Sie die Systemmeldung, woraufhin das IFW in allen Materialpositionen (Kennzeichen "M") die Istmenge auf den Sollwert setzt. Die Ist-Zeiten für Arbeitgänge sind stets manuell einzugeben.

Splittung von Produktionen / Teillieferung aus laufender Produktion

Eine Lieferung aus einer laufenden Produktion ist nicht möglich, da das IFW nicht entscheiden kann welche Anteile der Istwerte auf die bereits fertig gestellten Produkte umgelegt werden müssen. Das Problem wird umgangen, indem man den Produktionsauftrag mit den bereits fertig gestellten Produkten vom laufenden Produktionsauftrag abzweigt.

Stellen Sie zunächst sicher, dass die Istwerte der bisher gefertigten Teile korrekt eingegeben sind. Eine nachträgliche Erfassung ist nicht möglich.

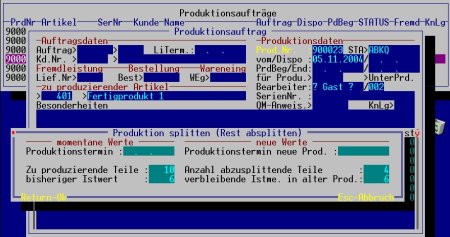

Sie können entweder die noch zu fertigenden Teile (Rest absplitten), oder die bereits gefertigten Teile (Fertigteile absplitten) auf einen neuen Produktionsschein übertragen.

Rest absplitten

Wählen Sie Prod/Betrieb| Produktionsaufträge| Produktionsbearbeitung| Produktionsauftrag Splitten (Rest absplitten) um einen neuen Produktionsschein zu erhalten, in dem die noch zu fertigenden Teile enthalten sind (neue Produktionsscheinnummer). Die bereits gefertigten verbleiben auf dem urpünglichen Produktionsauftrag.

Produktionsauftrag Splitten (Rest absplitten)

Im Feld "Anzahl abzuplittende Teile" ist die Sollmenge des Produktes auf dem neuen Produktionsschein einzugeben.

Im Feld "verbleibende Istme. in alter Prod." gibt man die Istanteile ein, die in der bisherigen bestehenden Produktion erhalten bleiben sollen.

Im Feld "Produktionstermin neue Prod." gibt man den Produktionstermin des neuen Produktionsscheins ein.

Alle Felder sind mit entsprechenden Vorschlägen ausgefüllt. Der Termin entspricht dem bisherigen Produktionstermin, der abzusplittende Teil berechnet sich aus der Sollmenge im alten Produktionsauftrag minus der bisherigen Istmenge im alten Produktionsauftrag. Die verbleibende Istmenge in der alten Produktion entspricht der Istmenge die bisherigen in der zu splittenden Produktion eingetragen ist.

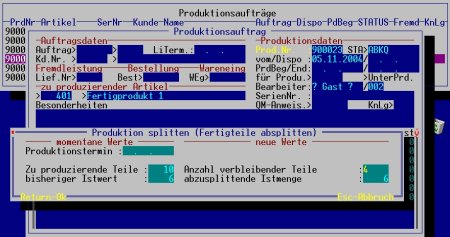

Fertigteile absplitten

Wählen Sie Prod/Betrieb| Produktionsaufträge| Produktionsbearbeitung| Produktionsauftrag Splitten (Fertigteile absplitten) um einen neuen Produktionsschein zu erhalten, in dem die bereits gefertigten Teile enthalten sind (neue Produktionsscheinnummer). zu fertigenden Teile enthalten sind. Die noch zu fertigenden verbleiben auf dem urpünglichen Produktionsauftrag.

Produktionsauftrag Splitten (Fertigteile absplitten) Im Feld "Produktionstermin" steht der Produktionstermin des alten Produktionsscheins. Er kann nicht geändert werden.

Im Feld "Zu produzierende Teile" steht die Soll Menge des Fertigteils. Sie kann nicht geändert werden.

Der "bisheriger Istwert" ist die Menge bereits fertig gestellter Produkte. Sie kann nicht geändert werden.

Im Feld "Anzahl verbleibender Teile" steht die Sollmenge die noch zu fertigen ist und auf dem bisherigen Produktionsschein bleiben soll. Sie können sie anpassen.

Abzusplittende Istmenge steht die Istmenge des Fertigproduktes. Diese Menge wird auf den neuen Produktionsschein übertragen. Sie können sie anpassen.

Gleichzeitiges Splitten mehrerer Produktionen:

Um z.B. mehrstufige Produktionen auf mehrere Produktionsaufträge auf einmal zu splitten führen Sie wie oben bereits beschrieben zuerst Produktionsauftrag Splitten (Rest absplitten) oder Produktionsauftrag Splitten (Fertigteile absplitten) aus. Selektieren Sie dann die gewünschten Produktionen (z.B. mit der Leer und drücken Sie dann Eingabe.

Nach Eingabe der Vorgabewerte für die ersten selektiertefür die gemeinsame Weiterverarbeitung markierte Datensätze Produktion stellt das IFW die Frage "Produktion splitten? (Einzeln splitten/Alle xx splitten/Zurück)". Antworten Sie mit Eingabe - Einzelne splitten, dann wird für jede selektierte Produktion beim splitten erneut die Vorgabewerte abgefragt. Antworten Sie mit A - Alle xx splitten, dann werden die Vorgabewerte automatisch für alle Produktionen angewandt. Dabei wird bei abweichenden Sollvorgaben in den folgenden Produktionen geprüft, ob sie ganze Vielfache der ersten Produktion entsprechen. Sind es ganze Vielfache, so werden die Vorgabewerte mit diesem Faktor (größer gleich 1) multipliziert und als Werte für die Splittung verwendet.

Sollte der Faktor einen Rest ergeben, so wird bei der entsprechenden Produktion erneut nach Vorgabewerte gefragt.

Hinweis:

Sollten die Plausibilitätskontrollen für die automatischen berechneten Vorgabewerte fehlschlagen, so wird ebenfalls bei der entsprechenden Produktion nach neuen Vorgabewerten gefragt.

Fehlermeldungen und Systemmeldungen beim Splitten

Während des Splittvorgangs werden verschiedene Plausibilitätskontrollen vorgenommen, die zu folgenden Meldungen führen können:

"Der zu produzierende Artikel hat eine Sollvorgabe von 0! (Zurück)"

Bei einer Sollvorgabe von 0 Teilen kann keine Berechnung der Materialanteile an einer zu produzierenden Einheit vorgenommen werden (Division durch 0). Geben sie die richtige Sollvorgabe in der ersten Position der Produktion ein (z.B. über den Menüpunkt "Istwerte eintragen").

"Die Sollvorgabe ist nicht in Ordnung! (Zurück)"

Die eingegebene "Anzahl abzuplittende Teile" ist kleiner oder gleich 0 oder größer als des vorhandenen Sollwerts in der zu splittenden Produktion. Geben Sie einen Sollwert im Feld "Anzahl abzuplittende Teile" größer als 0 und kleiner als den Wert in dem Feld "Zu produzierende Teile" ein.

"Die Istvorgabe ist nicht in Ordnung! (Zurück)"

Im Feld "verbleibende Istme. in alter Prod." ist ein Wert kleiner oder gleich 0 oder ein Wert größer als der Istwert in der bisherigen Produktion. Geben Sie einen Istwert im Feld "verbleibende Istme. in alter Prod." größer als 0 und kleiner als den Wert in dem Feld "bisheriger Istwert" ein.

"Die Istvorgabe ist zu groß für die alte Produktion! (Zurück)"

Es ist im Feld "verbleibende Istme. in alter Prod." ein Wert größer als die Differenz aus den Feldern "Zu produzierende Teile" und "Anzahl abzuplittende Teile" eingetragen. D. h. in der bisherigen Produktion sollen Istanteile der Materialien zurückbleiben, die eigentlich in die neue abzusplittende Produktion gehören. Geben Sie im Feld "verbleibende Istme. in alter Prod." einen Wert kleiner oder gleich der Differenz aus den Feldern "Zu produzierende Teile" minus "Anzahl abzuplittende Teile" ein.

"Fehler xx beim Verbuchen von Position yyy"

Zur schnelleren Verarbeitung wird beim Splitten einen optimierte Lagerbuchung durchgeführt. Dabei ist ein interner Fehler aufgetreten. Melden Sie die Fehlermeldung ihrem Systemoperator.

Produktionsauftrag abschließen

Istwert eintragen

Tragen Sie zuerst den Istwert des Endproduktes ein. Führen Sie dazu den Menüpunkt "Prod/Betrieb | Produktionsaufträge | Ist Werte in Prodauftrag eintragen" aus, wählen Sie den gewünschten Produktionsauftrag und drücken Sie Eingabe. Tragen Sie beim Fertigprodukt (oberste Position im Produktionsauftrag) die Istmenge ein und speichern Sie die Position ab. Den Produktionsschein verlassen Sie mit der Taste Esc.

Fertigmeldung des Produktionsauftrags

Melden Sie dann den Produktionsauftrag fertig, indem Sie den Menüpunkt "Prod/Betrieb | Produktionsaufträge | Produktionsauftrag fertig" ausführen und auf dem gewünschten Produktionsauftrag Eingabe drücken. Das IFW fordert Sie nun zur Eingabe einer Seriennummer auf. Tragen Sie eine Seriennummer ein oder quittieren Sie mit Eingabe.

Die Produktion erhält den Status "F".

Produktion abschließen

Wählen Sie dazu den Menüpunkt Prod/Betrieb | Produktionsaufträge | Produktionsauftrag ausLiefern und drücken Sie auf dem gewünschten Produktionsauftrag Eingabe.

Der Produktionsauftrag erhält das Kennzeichen "E". Die Istmenge des Fertigprodukts wird dem Lager zugebucht. Der Einkaufspreis wird aus den Istwerten der während der Fertigung aufgewendeten Materialien und Arbeitszeiten, sowie den Fremdleistungen berechnet.

Die Fertigprodukte liegen nun auf Lager für den Verkauf bereit.

Fremdproduktion / Fremdleistung

Fremdproduktionen / Fremdleistungen sind Produktionsaufträge, die ein externer Dienstleister ausführt.

Wie unter "Anlage der Fremdleistungen im Artikelstamm" bereits beschrieben, erhalten solche Arbeitsgänge das Kennzeichen "E" (statt "A").

Fremdproduktionen dürfen nur die Arbeitsgänge und Materialien enthalten, die für diesen einen Produktionsschritt vorgesehen sind. Eine solche Fremdproduktion kann als Baugruppe in einer Produktion enthalten sein.

Legen Sie zuerst die Fremdproduktion an. Sie kann einen odere mehrere (Fremd)Arbeitsgänge enthalten (mit Kennzeichen E) und das Material das dem externen Dienstleisterbeigestellt werden soll.

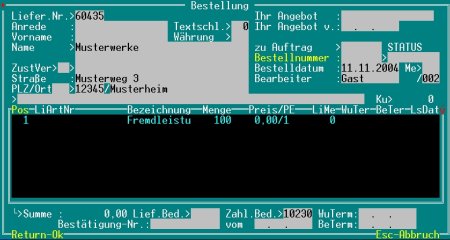

Bestellung zur Fremdleistung anlegen

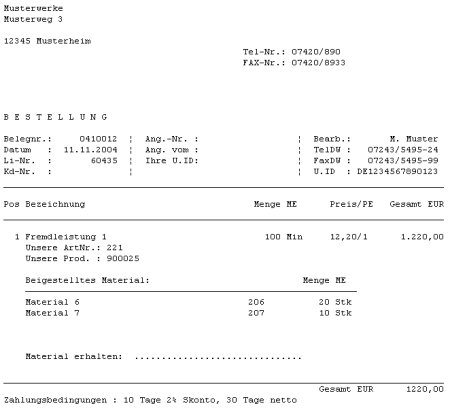

Erzeugen Sie eine Bestellung zu dieser Produktion, indem Sie den Menüpunkt "Einkauf | Bestellungen | von Produktion Fremdleistung bestellen" ausführen. Damit wird zu der ausgewählten Produktion eine Bestellung erzeugt, die als Position nur den Arbeitsschritt mit dem Kennzeichen "E" aus der Produktion mit der Sollmenge enthält.

Speichern Sie die Bestellung ab und drucken Sie sie wie gewohnt aus. Achten Sie darauf, dass bei Ausdruck mit der Standarddruckvorlage (bestell01.dvl) die Option "p" gesetzt ist.

Beim Ausdruck wird die Position mit "E" als zu bestellender Artikel geführt. Zusätzlich werden alle in derzugeordneten Produktion enthaltenen Materialien (Typ "M" oder "") als beigestellte Warwe aufgelistet.

Hinweis:

Den Zusammenhang zwischen der Bestellung und dem Produktionsauftrag stellt das IFW über zwei Nummern her. Auf der Bestellposition steht die Produktionsauftragsnummer im Feld "P" und im Produktionsauftrag ist im Feld "Best>" die Bestellnummer als Rückwärtsverweis eingetragen. Diese Verweisinformationen dürfen nicht verändert werden, andernfalls kann das IFW die richtigen Belege für Mengenbuchungen nicht finden.

Material ausbuchen

Um die Waren die dem Dienstleister bereitgestellt werden aus Ihrem Lager zu entnehmen, tragen Sie die Istwerte der Produktion ein. Führen Sie dazu den Menüpunkt "Prod/Betrieb| Produktionsaufträge| Alle Istwerte in Prod.auftrag eintragen" aus, wählen Sie den Produktionsauftrag und drücken Sie Eingabe. Geben Sie die Sollmenge vor und speichern Sie dann den Produktionsauftrag ab.

Bearbeitete Fremdleistung zurücknehmen

Wenn die fertig gestellte Fremdleistung an Sie zurückgeliefert wird erzeugen Sie dazu einen Wareneingang. Benutzen Sie dazu den Menüpunkt "Einkauf | Wareneingang| von Bestellung Wareneingang schreiben". Kontrollieren Sie Menge und Preis und speichern Sie den Wareneingang ab. Meldet das IFW "Verbindlichkeit zum Wareneingang bearbeiten?" verfahren Sie wie gewohnt. Liegt die Rechnung vor drücken Sie B und bearbeiten die Verbindlichkeit, oder drücken Sie W um die Verbindlichkeit später anzulegen.

Der Wareneingang trägt automatisch im Produktionsauftrag die Istmenge der Dienstleistung und den Preis ein. Des Weiteren vermerkt er im Feld "WEg>" auf dem Produktionsauftrag die Wareneingangsnummer.

Fremdproduktion abschließen

Führen Sie den Menüpunkt "Prod/Betrieb| Produktionsaufträge| Prod .auftrag Abschließen (in Lager buchen)" aus. Wählen Sie die gewünscht Produktion und drücken Sie Eingabe. Im Produktionsauftrag wird das Kennzeichen 'E' eingetragen und das Endprodukt mit dem entsprechenden Preis dem Lager zugebucht.

Druckvorlagen der Variantenproduktion

Folgende Druckvorlagen werden mit dem Modul ausgeliefert und werden bei der Installation angemeldet:

| BAUZET01.DVL | 003 Produktionsauftrag |

| BAUZET02.DVL | 003 Produktionsauftrag (auch für Externe Baugruppen) |

| BAUZET03.DVL | 001 Gerätebegleitpass |

| BAUZET05.DVL | 001 Produktionsauftrag mit Ebene und Arbeitsgänge |

| BAUZET06.DVL | 001 Produktionsauftrag mit Arbeitsgänge |

| BAUZET07.DVL | 001 Nachkalkulationsliste |

| BAUZET10.DVL | 005 Produktionsliste |

| BAUZET11.DVL | 001 Produktionsliste |

| BAUZET12.DVL | 003 Produktionsliste mit Bestellüberprüfung (nur mit IFW Artikeldisposition) |

| BAUZET13.DVL | 001 Produktionsliste |

| BAUZET14.DVL | 001 Lieferterminliste |

| BAUZET15.DVL | 001 Produktionsliste (Liste aller "fehlenden" Produktionspositionen) |

| BAUZET16.DVL | 001 Produktionsprüfliste mit Termin (nur mit IFW Artikeldisposition) |

Buchungsübersicht und Kennzeichenführung

| Arbeitsschritt | Menüpunkt | Kenn-zeichen |

| Anlegen eines Produktionsauftrags | von Komplettartikel Prod.auftrag anlegen | A |

| Produktion für die Bearbeitung freigeben | Prod.Auftrag freigeben (Quittieren) | Q |

| Produktion in Bearbeitung nehmen | Prod.auftrag in Bearbeitung nehmen | B |

| Fertigung und Istwert Erfassung | Alle Istwerte in Prod.auftrag eintragen Istwerte in Prod.auftrag eintragen | - |

| Istwerte des Fertigproduktes eintragen | Istwerte in Prod.auftrag eintragen | - |

| Fertigmeldung der Produktion | Produktionsauftrag Fertig | F |

| Produktion abschließen | Prod.Auftrag Abschließen (in Lager buchen) | E |

Produktionsschritt 0

Produktionsschritt 1

Anlegen des Produktionsauftrags (Menü von Komplettartikel Prod.auftrag anlegen)

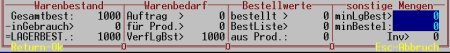

Lagermengen des Fertigproduktes nach Anlegen des Produktionsauftrags

Lagermenge des Materials nach Anlegen des Produktionsauftrags

Produktionsschritt 2

Der Produktionsauftrag ist Quittiert und "in Bearbeitung" genommen. Menüpunkt "Prod.Auftrag freigeben (Quittieren)" und "Prod.auftrag in Bearbeitung nehmen".

Der Produktionsauftrag enthält im Feld Status ABKQ

Produktionsschritt 3

Die Fertigung läuft, die Istwerte werden eingetragen. Menüpunkt "Alle Istwerte in Prod.auftrag eintragen" und "Istwerte in Prod.auftrag eintragen".

Das Eintrage der Istwerte im Produktionsauftrag

Das Eingeben der Istmengen für die Fertigung ändert die Lagermengen des Fertigproduktes nicht.

Die Lagermengen der Materialien nach Eingabe der Istmengen

Produktionsschritt 4

Das Fertigprodukt ist vollständig produziert. Die Istmenge wird eingetragen und der Produktionsauftrag fertig gemeldet.

Menüpunkte Istwerte in Prod.auftrag eintragen, Produktionsauftrag Fertig und Prod.Auftrag Abschließen (in Lager buchen). Oder verwenden Sie den Menüpunkt "Lagerproduktion Masterabschluss" um alle drei Funktionen auf einmal auszuführen.

Der Produktionsauftrag enthält im Feld Status ABEFKQ

Die Lagermengen des Fertigproduktes nach Abschluss und Einbuchen des Produktionsauftrags

Die Lagermengen des Materials nach Abschluss und Einbuchen des Produktionsauftrags