Inhaltsverzeichnis

PPS-Zeitplanung

Funktion

Mit diesem Modul kann der Zeitaufwand und der Einsatz von Maschinen und Personal für die Produktionen geplant und gesteuert werden. Dazu werden Fertigungsstellen eingerichtet, die die vorhandenen Ressourcen (Maschinen/Personal) in der Firma repräsentieren. Diese enthalten eine gewisse Kapazität in Stunden pro Woche. Die Fertigungsstellen werden durch die geplanten Produktionen belastet. Über die daraus resultierende Auslastung der Fertigungsstellen kann der Sachbearbeiter die Planung der Produktionen vornehmen. Die zeitliche Abfolge der einzelnen Fertigungsschritte ist als Arbeitsgänge in der Artikelliste der Produktion aufgeführt. Diese Arbeitsgänge sind jeweils mit einer Fertigungsstelle gekoppelt.

Zusätzlich kann mit einer Bauteilezeittabelle die Sollvorgabe für die Arbeitsgänge in einer Produktion ermittelt werde. Dazu werden im Artikelstamm die Materialien mit einer Bauteilezeittabelle gekoppelt. Über eine separat auszulösende Funktion kann innerhalb einer Produktion anhand der eingesetzten Materialien und der Bauteile Zeittabelle die notwendigen Arbeitsgänge mit ihren Einmal- und Stückzeiten ermittelt werden.

Merkmale der PPS-ZeitplanungIFW Programmerweiterung PPS-Zeitplanung:

- Bauteilezeittabelle zur Ermittlung der Sollzeiten anhand der in einer Produktion eingesetzten Materialien. Die Zeittabelle umfasst maximal 20 Arbeitsgänge.

- Fertigungsstellen mit Vorgabe der vorhanden Kapazitäten in Stunden pro Woche. Es kann über eine Kapazitätserfassung die verfügbare Kapazität wochenweise vorgegeben werden. Somit kann z.B. die verfügbare Personenanzahl von einer Personalverwaltung eingekoppelt werden.

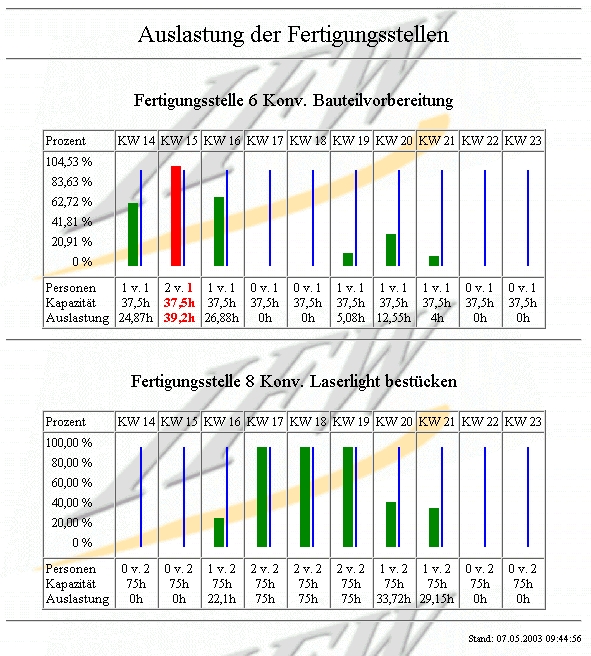

- Ausweisung der Auslastung der Fertigungsstellen Wochenweise in Prozent, Stunden und Personen.

- Arbeitsgangliste zur Vorgabe der einzusetzenden Arbeitsgänge in einer Produktion. Die Arbeitsgänge sind jeweils mit einer Fertigungsstelle gekoppelt. So können mehrere Arbeitsgänge gebildet werden, die alle die gleiche Fertigungsstelle belasten (z.B. SMD Einrichtung, SMD Bestückung, SMD Sichtkontrolle).

- Planungsparameter in den Arbeitsgängen wie z.B. "Beginn nach % der Sollzeit", Verweilzeit, fixer Arbeitsgang, Vorgabearbeitsgang, flexibler Arbeitsgang, erster zu planender Arbeitsgang bei hierarchischen Produktionen.

- Planung der zeitlichen Abfolge der Arbeitsgänge in einer Produktion anhand der Vorgaben aus der Arbeitsgangliste. Das maximale Planungsfenster umfasst 2 Jahre.

- Balkenanzeige über die zeitliche Lage der geplanten Produktionen mit gleichzeitiger Anzeige der Auslastung der Fertigungsstellen..

- Planungstafel in der die Planung der Arbeitsgänge einer hierarchischen Produktionsabfolge angezeigt und auf Arbeitsgangebene modifiziert werden kann.

- Möglichkeit der automatischen Vorgabe der einzusetzenden Arbeitsgänge und deren Einmal- und Stückzeiten in einer Produktion über die Bauteilezeittabelle der eingesetzten Materialien.

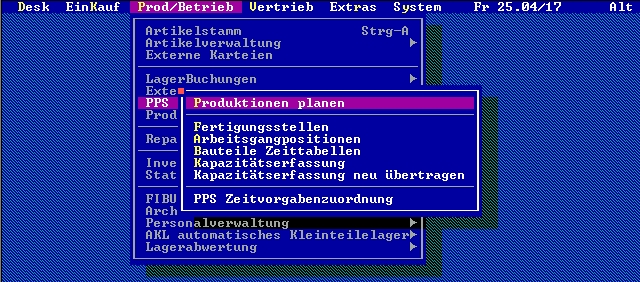

Menüpunkte PPS

Menüpunkt Fertigungsstellen

Die Fertigungsstellen repräsentieren die in ihrer Firma für die Produktion notwendigen und vorhandenen Ressourcen. Dies sind z.B. Mitarbeiter und Maschinen. Durch die Planung soll eine möglichst gleichförmige und hohe Auslastung der Ressourcen erreicht werden. Die Ressourcen enthalten eine gewisse Wochenkapazität in Stunden. Folgende Richtlinien sollten bei der Bildung und Anlage der Ressourcen berücksichtigt werden:

- Die Fertigungsstellen sollten in der Reihenfolge der anfallenden Arbeiten einer Produktionskette aufsteigend hinterlegt werden.

- Bilden Sie so wenig wie möglich Fertigungsstellen. Jeder Fertigungsstelle können mehrere Arbeitsgänge zugeordnet werden, die alle die gleiche Fertigungsstelle belasten. Innerhalb der Fertigungsstelle kann so das Personal selbst die von der Planung zugeordneten Arbeiten organisieren und erledigen. So bleibt der Fertigungsstelle genügend Freiheit die anfallenden Arbeiten optimal zu organisieren.

- Legen Sie Maschinen (z.B. SMD-Bestückungsautomaten) als eine Fertigungsstelle an. Sollten mehrere Maschinen die gleiche Aufgabe erledigen können, so fassen Sie sie in einer Fertigungsstelle mit erhöhter Kapazität zusammen. Damit können Sie im Produktionsbetrieb dynamisch die Maschinenbestückung selbst bestimmen.

- Orientieren Sie sich bei der Anlage der Fertigungsstellen an der Qualifikation der verfügbaren Mitarbeiter. Wer alles kann die Arbeiten erledigen? Ist die Kostenstruktur der Mitarbeiter ähnlich? Wird der Mitarbeiter im Urlaub oder bei Krankheit vertreten?

Die Anwesenheit der Mitarbeiter bestimmt die vorhandene Kapazität einer Fertigungsstelle. Sie können in der Kapazitätserfassung bei Urlaub oder Krankheit wochenweise die Stundenkapazität vorgeben.

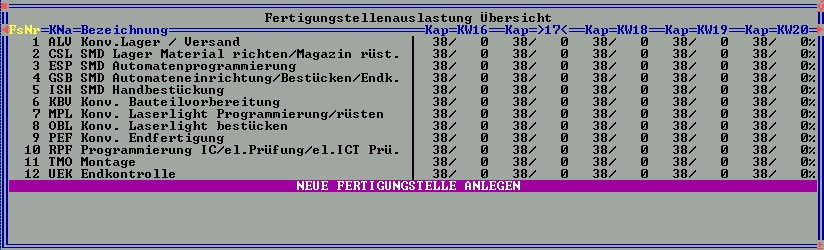

Beispiel der Fertigungsstellen in einem Bestückungsbetrieb für Leiterplatten:

Fertigungsstellenübersicht

In der Spalte KNa wird die Kurzbezeichnung der Fertigungsstelle eingetragen. Diese wird später bei der Planung angezeigt. Vergeben Sie dort für den ersten Buchstaben alphabetisch aufsteigende Zeichen. Die beiden folgenden Zeichen vergeben Sie nach Abkürzung der Fertigungsstellenbezeichnung.

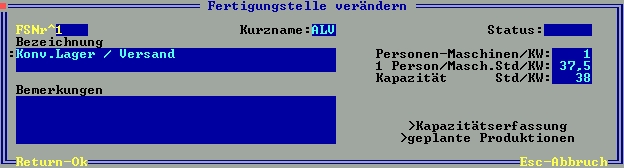

Die EingabemaskeFenster zur Datenerfassung für die Fertigungsstellen:

Fertigungsstelle

FSNr: Vergeben Sie hier eine laufende Nummer. Die Fertigungsstellen sollten in der Reihenfolge der anfallenden Arbeiten einer Produktionskette aufsteigend hinterlegt werden.

Kurzname: Hier wird die Kurzbezeichnung der Fertigungsstelle eingetragen (Spalte KNa). Diese wird später bei der Planung angezeigt. Vergeben Sie dort für den ersten Buchstaben alphabetisch aufsteigende Zeichen. Die beiden folgenden Zeichen vergeben Sie nach Abkürzung der Fertigungsstellenbezeichnung.

Bezeichnung: Vergeben Sie in der ersten Zeile die Bezeichnung der Fertigungsstelle. Sie wird bei diversen AusdruckenDatenausgabe auf Papier oder in eine Datei verwendet.

Bemerkung: Steht zur freien Verfügung.

Status: Wenn bestimmte KennzeichenÜbersicht über die Datensatz Kennzeichen. als einzelne Buchstaben hinterlegt werden müssen, steht diese Feld zur Verfügung.

Personen Maschinen/KW: Anzahl Personen oder Maschinen die verfügbar sind. Für die Kapazitätsberechnung wird die Kapazität in der Kapazitätserfassung hinterlegt. Dort kann die Anzahl in einem Zeitraum (Wochen) vorgegeben werden. Für die Kapazitätsberechnung hat dieses Feld keine weitere Bedeutung.

1 Person/Masch.Std/KW: Anzahl Stunden pro Person oder Maschine pro Woche die zur Verfügung stehen. Sie entspricht typischer Weise der Wochenarbeitszeit. Der Wert ist für die Kapazitätsberechnung entscheidend.

Kapazität Std/KW: Das Produkt aus Anzahl Personen und Anzahl Stunden pro Woche. Die Anzeige erfolgt immer in ganzen Stunden, wird intern aber immer genau berechnet.

Hinweis:

Die tatsächliche Kapazität pro Woche wird in der Fertigungsstellenübersicht angezeigt. Zum verschieben der Wochen benutzen Sie dort die Tastenkombination Umschalt-Pfeil Rechts/Links oder ALT-G.

>Kapazitätserfassung: Hier können Sie mit der Taste F1 die Liste der verfügbaren Personen/Maschinen in einem Zeitraum sehen und bearbeiten. Beim eingegebenen Intervall gelten immer nur ganze Wochen. Die Kapazität errechnet sich aus der Anzahl in einer Woche mal den Stunden pro Woche aus dem Feld "1 Person/Masch.Std/KW". Geben Sie für eine Person für das ganze Jahr Anzahl 1 von 01.01 bis 31.12 ein.

>geplante Produktionen: Hier können Sie mit der Taste F1 eine Liste der Produktionen anzeigen lassen, die auf diese Fertigungsstelle eingelastet sind.

Menüpunkt Arbeitsgangpositionen

In dieser Liste werden die Arbeitsgänge hinterlegt, die zur Herstellung der Produkte in ihrer Firma notwendig sind. Dabei ist ein Arbeitsgang mit einer Fertigungsstelle gekoppelt. Es können mehrere Arbeitsgänge die gleiche Fertigungsstelle ansprechen. Wie bei den Fertigungsstellen gilt auch hier: Bilden sie so wenig mit möglich Arbeitsgänge. Die hier angelegten Arbeitsgänge spiegeln sich auch in ihren Produktionen wieder. Dazu wird dem Arbeitsgang eine feste Positionsnummer zugeordnet, unter der er in einer Produktion hinterlegt wird. Die Arbeitsgänge in einer Produktion werden der Reihe nach (nach Positionsnummer) geplant und abgearbeitet. Für die zeitliche Planung der Arbeitsgänge werden hier Parameter hinterlegt wie z.B.:

- "Beginn nach % der Sollzeit"

- Verweilzeit

- fixer Arbeitsgang

- Vorgabearbeitsgang

- flexibler Arbeitsgang

- erster zu planender Arbeitsgang bei hierarchischen Produktionen

Über die Arbeitsgänge wird auch die Zuordnung der Bauteilezeittabelle vorgenommen. Die Bauteilezeittabelle enthält maximal 20 Spalten. Ein Arbeitsgang ist einer Spalte zugeordnet.

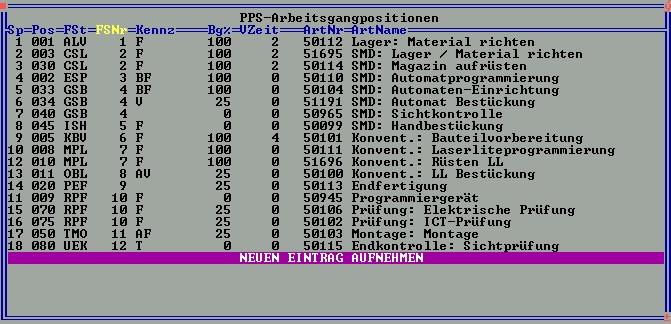

Beispiel der Arbeitsgangpositionen in einem Bestückungsbetrieb für Leiterplatten:

Arbeitsgänge

Die Arbeitsgänge sind hier nach Fertigungsstellen sortiert aufgelistet. Wird mit der Zeit eine Anpassung der Arbeitsgänge an die Gegebenheiten der Firma notwendig, so können neue Positionsnummer (Spalte Pos) aktiviert werden. Es ist daher empfehlenswert im Vorfeld die Positionsnummern in 10er oder 5er Schritte zu vergeben. So können später neu notwendige Arbeitsschritte zwischen bereits vorhandenen Positionsnummern platziert werden.

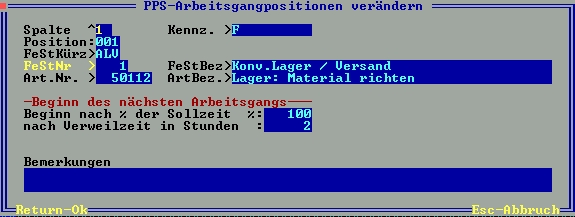

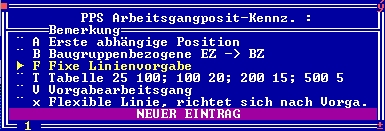

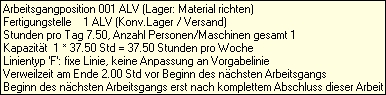

Die Eingabemaske für die Arbeitsgangpositionen:

Arbeitsgang

Spalte: Geben Sie hier die Nummer der Spalte aus der Bauteilezeittabelle an, in der die Einmal- und Stückzeiten, die ein Material in der Produktion in diesem Arbeitsgang verursacht, hinterlegt sind.

Kennz.: Hier werden die Merkmale des Arbeitsgangs hinterlegt. Betätigen Sie für eine Auswahl die Taste F1.

Merkmale

A Erste abhängige Position. Wird eine Produktion hierarchisch angelegt, so erfolgt die Platzierung des Endprodukts erst am Ende des letzten Arbeitsgangs des Vorprodukts. Dabei kann mit diesem Kennzeichen gesteuert werden, dass nicht der erste Arbeitsgang an das Vorprodukt anschließt, sondern z.B. der 2. Arbeitsgang. So kann z.B. das Richten von Material schon parallel während der Produktion des Vorprodukts stattfinden und die Montage des Endprodukts sofort nach Abschluss des Vorprodukts geplant werden. Arbeitsschritte die vor dem ersten abhängigen Arbeitsgang liegen werden entsprechend zeitlich zu diesem rückplatziert.

B Baugruppenbezogene EZ → BZ. Die Einmalzeit die in der Bauteilezeittabelle hinterlegt ist wird pro Anzahl Bauteile in einer Stücklistenposition berechnet. Sie wird aber nicht mit der Menge der zu produzierenden Charge multippliziert (typischerweise SMD-Automaten-programmierung und SMD-Automateneinrichtung).

F Fixe Linienvorgabe. Fixe Arbeitsgänge verändern ihre Anzahl zugeordneten Ressourcen (z.B. Personen die an diesem Arbeitsgang beteiligt sind) nicht automatisch. Sie können vom Anwender in der Produktionsplanung individuell eingestellt werden.

T Tabelle 25 100; 100 20; 200 15; 500 5. Die Zeiten aus der Bauteilezeittabelle werden abhängig von der Stückzahl bestimmt. Bei 1-25 Stück werden 100% der Zeit angesetzt, bei 26-50 Stück 20% der Zeit, bei 51-200 Stück 15% der Zeit, bei 201-500 Stück 10% der Zeit und bei mehr als 500 Stück 5% der Zeit. Dies kommt typischerweise bei einer Endkontrolle/Sichtprüfung zum Einsatz.

V Vorgabearbeitsgang. Ein Vorgabearbeitsgang kann in einer Produktion nur einmal vorhanden sein. Er ist nur in Verbindung mit flexiblen Arbeitsgängen sinnvoll. Wie bei der fixen Linienvorgabe kann hier der Anwender in der Produktionsplanung die Anzahl zugeordneter Ressourcen bestimmen. Dabei werden automatisch die flexiblen Arbeitsgänge mit ihren Ressourcen so versehen, dass sie die gleiche Laufzeit besitzen wie der Vorgabearbeitsgang.

x Flexible Linie, richtet sich nach dem Vorgabearbeitsgang. Die Anzahl der eingesetzten Ressourcen wird hier automatisch anhand des Vorgabearbeitsgangs berechnet. Der Anwender kann die Anzahl Ressourcen nur über den Vorgabearbeitsgang verändern. Um die Zeiten aus dem Vorgabearbeitsgangs zu erreichen, vergibt das System hier auch eine Anzahl mit Nachkommawerten. Die Anzeige erfolgt immer in ganzen Einheiten (Personen/Maschinen).

Position: Sie enthält die Arbeitsgangposition in der Produktion. Es ist empfehlenswert im Vorfeld die Positionsnummern in 10er oder 5er Schritte zwischen 001 und 099 zu verteilen. So können später neu hinzukommende Arbeitsschritte zwischen bereits vorhandenen Positionsnummern platziert werden. Verwenden Sie die Positionsnummern 100 bis 999 für die Materialien in der Produktion.

FeStKürz, FeStNr, FeStBez: Fertigungsstellenkürzel, Fertigungsstellennummer, Fertigungsstellenbezeichnung. Der Arbeitsgang ist mit dieser Fertigungsstelle verbunden. Die Einlastung der benötigten Zeiten auf diesen Arbeitsgang erfolgt auf die hier angegebene Fertigungsstelle. Rufen Sie eine Fertigungsstelle mit der Taste F1 ab.

Art.Nr., ArtBez.: Artikelnummer, Artikelbezeichnung. Jeder Arbeitsgang muss zusätzlich im Artikelstamm als Arbeitsgang hinterlegt sein. Rufen Sie hier mit der Taste F1 den Artikel ab. Der Artikel muss im Feld "MaLst" mit dem Zeichen "A" und im Feld "Artikelart" mit dem Zeichen "M" angelegt sein. Als Mengeneinheit geben Sie im Feld "MengEinh.ME" den Wert "Min" für Minuten ein.

Beginn nach % der Sollzeit %: Wann der nächste Arbeitsgang beginnt, kann mit diesem Wert angegeben werden. Soll er erst nach Abschluss der gesamten Arbeit dieses Arbeitsgangs beginnen, so tragen sie hier 100 ein (ein typische Wert). Soll er Zeitgleich mit diesem Arbeitsgang beginnen, so tragen sie hier 0 ein. Soll er nach Abschluss von 25% der Arbeit dieses Arbeitsgangs beginnen, tragen sie 25 ein.

nach Verweilzeit in Stunden: Wird eine Verweilzeit benötigt (z.B. Abkühlung des Produkts) so kann hier eine Angabe in Stunden vorgenommen werden. Dabei beginnt der nächste Arbeitsgang erst nach Ablauf der Verweilzeit.

Berechnung der zeitlichen Abfolge der Arbeitsgänge

Die konkrete Berechnung des zeitlichen Ablaufs zweier aufeinanderfolgender Arbeitsgänge erfolgt nach folgendem Schema:

Startbeginn 0% 100%

Job1 |—————–|

|←-t1–>| |←–t2—>|

Job2 |——————-|

t1: mindestens Einmalzeit von Job1 + Zeit für ein Teil von Job1 + Verweilzeit von Job1

t2: mindestens Zeit für ein Teil von Job2 + Verweilzeit von Job1

Verweilzeit: Liegezeit des Teils nach Beendigung des Jobs, bevor der nächste Job beginnen kann

Startbeginn: Beginn nach 0%-100% der Laufzeit von Job1

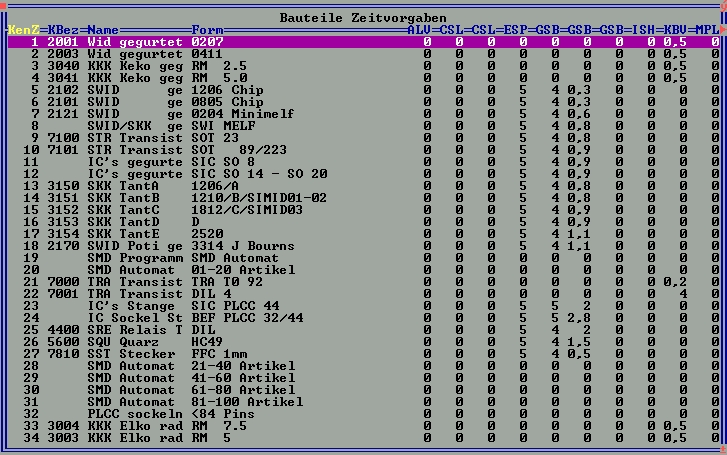

Menüpunkt Bauteilezeittabelle

In der Bauteilezeittabelle können die Zeiten die ein Bauteiletyp in einem Produktionsauftrag auf einzelnen Arbeitsgängen verursacht hinterlegt werden.

Beispiel einer Bauteilezeittabelle in einem Bestückungsbetrieb für Leiterplatten:

Bauteilezeittabelle

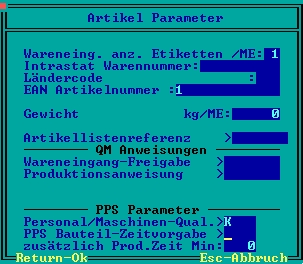

Die Zeittabelle ist hier nach Kennziffer sortiert aufgelistet. Im Artikelstamm kann im Feld "PPS Bauteil-Zeitvorgabe" ein Eintrag über die Kennziffer zugeordnet werden. Das Feld ist in der Artikelmaske unter ">EinkPara" mit der Taste F1 erreichbar.

Parametermaske im Artikelstamm

In der Bauteilezeittabelle kann für eine Bauform der in der Produktion verarbeiteten Materialien eine Tabelle der Zeiten hinterlegt werden, aus der für die einzelnen Arbeitsschritte notwendige Zeitvorgaben berechnet werden.

Die Eingabemaske für eine Zeittabelle:

Bauteil Zeittabelle

Kennziffer: Geben Sie hier eine beliebige Kennziffer ein oder lassen Sie sich die nächst freie Nummer mit der Taste "Einfg" geben. Diese Ziffer ist ein eindeutiger Schlüssel und wird nur zur Zuordnung zu den Artikeln im Artikelstamm benötigt. Einmal vergebene Kennziffern können nicht mehr verändert werden.

: Kurzbezeichnung des Eintrags. Der Wert wird in der Spalte "KBez" in der Übersicht angezeigt. Nach diesem Wert ist sortierbar. Er steht zur freien Verfügung.

Name: Die Bezeichnung des Tabelleneintrags. Hinterlegen Sie hier eine sinnvolle Bezeichnung der Tabelle.

From: Hier kann die Bauform hinterlegt werden. Die Bauteilezeittabelle kann in der Übersicht nach diesem Wert sortiert werden.

Bemerkung: Zwei Textzeilen zur freien Verfügung.

Zeile SZ: Stück Zeit. Die Zeit, die das Bauteil in der Produktion pro eingesetztes Stück verursacht in Sekunden.

Zeile EZ: Einmal Zeit. Die Zeit die als Einmalzeit (z.B. Maschine rüsten) in einer Produktion im Arbeitsgang veranschlagt wird.

Hinweis:

Mit dem Kennzeichen B in der Arbeitsgangtabelle kann der Wert in der Zeile EZ als baugruppenbezogene Einmalzeit verwendet werden. Siehe auch weiter oben.

Zeile FZ: Formzeit. Zeiten in dieser Tabelle werden bei der Zeitkalkulation nur einmal pro verwendet Tabelle in einer Produktion eingesetzter (z.B. einmaliges Maschine richten zur Bearbeitung von Materialien einer Bauform).

Beschriftung der Spalten: Die Beschriftung der Spalten ist von der Arbeitsgangtabelle abgeleitet. Dazu müssen die Beschriftungswerte unter dem Menüpunkt "PPS Zeitvorgabenzuordnung" hinterlegt werden. Dabei enthalten die ersten 3 Ziffern der Beschriftung die Positionsnummer in der Produktion und die letzten 3 Ziffern die Kurzbezeichnung des Arbeitsgangs (z.B. 001ALV Produktionsposition 001, Arbeitsgang Lager / Versand).

Ausgabe der Zeitkalkulation einer Baugruppe

Über den Artikelstamm kann eine Baugruppe in Ihren Zeiten kalkuliert werden. Dazu wird das Formular ARTIKL46.DVL verwendet. Drucken Sie mit der Taste F4 im Artikelstamm das zu kalkulierende Produkt aus.

Achten Sie auf die Optionen des Formulars. Damit lassen sich verschiedene Darstellungsformen und Detailtiefen steuern.

Anwendung und Speicherung der Zeitkalkulation einer Baugruppe

Die oben ermittelten Werte können in die Stückliste der Baugruppe berechnet und direkt gespeichert werden. Dazu wenden Sie mit der Taste F10 im Artikelstamm auf der gewünschten Baugruppe das Programm ARTIKL37.PRG an. Das Programm verwendet das Makrokommando PPSCalcTime() für die Berechnungsfunktion. Dabei werden automatisch alle Zeiten berechnet und die Stück- und Einmalzeiten in den entsprechenden Arbeitsgängen hinterlegt. Existiert ein Arbeitsgang noch nicht, so wird er automatisch mit seiner Positionsnummer angelegt. Sind weitere Arbeitsgänge vorhanden, die nicht berechnet wurden, so bleiben Sie erhalten (z.B. individuelle Arbeitsgänge der Baugruppe).

Mit dem Makrokommando PPCCalcTime() kann auch in der Produktion die aktuelle Stückliste in der Produktion neu berechnet werden. Wenden Sie dazu die Funktion in der Produktionsübersicht auf eine Produktion an. Es werden in diesem Fall nur in der betroffenen Produktion die Zeiten neu berechnet. Achten Sie darauf, dass dies keine unmittelbare Neuberechnung der PPS-Planzeiten auslöst. Sollen die aktualisierten Werte in der Produktionsplanung berücksichtigt werden, so ist die PPS-Planung der Produktion über die PPS-Planungsfunktion zu aktualisieren.

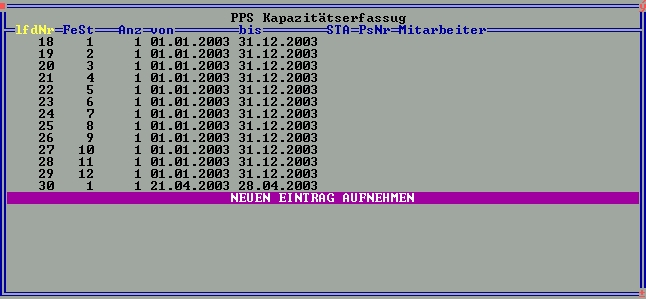

Menüpunkt Kapazitätserfassung

In der Kapazitätserfassungsliste werden zu den Fertigungsstellen die vorhandenen Kapazitäten pro Woche hinterlegt. In der Liste sind alle vorhandenen Kapazitäten zu allen Fertigungsstellen sichtbar. Werden Kapazitäten direkt aus der Fertigungsstelle heraus über das Feld ">Kapazitätserfassung:" mit der Taste F1 erfasst (siehe weiter oben), erfolgt dies in diese Gesamtliste.

Beispiel für eine Kapazitätsvorgabe für ein ganzes Jahr:

Kapazitätserfassungsliste

Für jede Fertigungsstelle wird die Kapazitätserfassung in Anzahl von Personen oder Maschinen pro KW vorgenommen. Die Anzahl wird in der Fertigungsstelle mit den dort hinterlegten Stunden pro Woche multippliziert und als Stundenkapazität pro Woche hinterlegt.

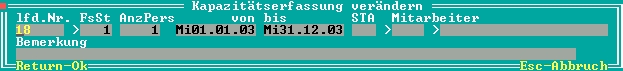

Die Eingabemaske für einen Kapazitätsvorgabe:

Kapazitätserfassung

lfd.Nr.: Geben Sie hier eine beliebige laufende Nummer ein oder lassen Sie sich die nächst freie Nummer mit der Taste "Einfg" geben. Diese Nummer ist ein eindeutiger Schlüssel und hat keine weitere Bedeutung.

FeSt: Fertigungsstelle, für die die Kapazitätsvorgabe gilt. Rufen Sie mit der Taste F1 die gewünschte Fertigungsstelle ab.

AnzPers: Anzahl Personen oder Maschinen die in dem angegebenen Intervall zur Verfügung stehen. Die Anzahl wird in der Fertigungsstelle mit den dort hinterlegten Stunden pro Woche multippliziert und als Stundenkapazität pro Woche hinterlegt. Die Anzahl kann auch mit Nachkommastellen (nur ein Teil der Woche anwesend) oder mit negativen Werten (Urlaub) angegeben werden.

von bis: Hier wird der Zeitintervall in Wochen angegeben, für den die Anzahl Personen verfügbar ist. Dabei wird immer die gesamte Woche mit der Anzahl bebucht, in der die Datumsangabe beginnt, bist in die Woche in der die Datumsangabe endet. Dabei ist es egal welcher Wochentag als Datum angegeben ist.

STA: Wenn bestimmte Kennzeichen als einzelne Buchstaben hinterlegt werden müssen, steht diese Feld zur Verfügung.

Mitarbeiter: Hier kann ein Bezug zu einem Mitarbeiter aus dem Personalstamm eingetragen werden. Rufen Sie einen Mitarbeiter mit der Taste F1 ab. Die Zuordnung dient nur der Information.

Bemerkung: Eine Textzeilen zur freien Verfügung.

Hinweis:

Die Kapazitätsvorgabeliste kann über einer Importvorlage auch mit externen Daten aus einem anderen System bestückt werden. Dazu ist eine maschinenlesbare Datei in Textform (ASCII) notwendig.

Menüpunkt Kapazitätserfassung neu übertragen

Die Kapazitäten in den Fertigungsstellen werden beim Eintragen in die Kapazitätserfassung sofort hinterlegt. Insbesondere beim Jahreswechsel, Import oder Neuanlage/Änderung der Fertigungsstellen kann eine Abweichung zwischen der Kapazitätserfassung und den ausgewiesenen Kapazitäten in den Fertigungsstellen entstehen. Mit diesem Menüpunkt werden die Kapazitäten in den Fertigungsstellen aus der Kapazitätserfassung komplett neu ermittelt (ähnlich dem Menüpunkt "Warenbedarfszahlen neu erstellen" in der Statistik).

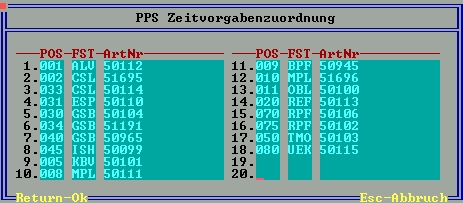

Menüpunkt PPS Zeitvorgabenzuordnung

In der Eingabemaske "PPS Zeitvorgabenzuordnung" wird die Beschriftung der Bauteilezeittabelle hinterlegt.

Beispiel für eine Zeitvorgabenzuordung:

PPS Zeitvorgabenzuordnung

Für jede Spalte aus der Bauteile-Zeittabelle (1-20) wird hier eine Beschriftung hinterlegt. Die Einträge müssen mit den Spaltenangaben aus der Liste der Arbeitsgangpositionen übereinstimmen.

POS: Geben sie hier die Produktionspositionsnummer des Arbeitsgangs an. Entnehmen Sie den Wert aus der Arbeitsgangpositionsliste (siehe weiter oben).

FST: Geben sie hier das Kürzel der Fertigungsstelle des Arbeitsgangs an. Entnehmen Sie den Wert aus der Arbeitsgangpositionsliste (siehe weiter oben).

ArtNr: Geben sie hier die Artikelnummer des Arbeitsgangs an. Entnehmen Sie den Wert aus der Arbeitsgangpositionsliste (siehe weiter oben).

Hinweis:

Die hier gemachten Einträge werden für die Beschriftung der Bauteilezeittabelle verwendet. Diese Einträge werden beim Programmstart des IFWs eingelesen. D.h. die hier vorgenommenen Veränderungen der Beschriftung werden erst aktiv, wenn das IFW neu gestartet wird. Das gilt für jeden Arbeitsplatz, der die Bauteilezeittabelle aufruft.

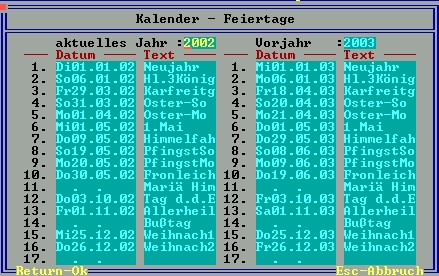

Vorgabe der Feiertage

Für die Planung der Arbeitsgänge wird zusätzlich die Tage benötigt, an denen nicht gearbeitet wird (Feiertage). Grundsätzlich wird eine 5 Tage Woche von Montag bis Freitag verplant. Tage die als gesperrt gelten, werden in der Planung automatisch berücksichtigt. Dazu tragen die unter dem Menüpunkt "System|Programmeinstellungen 39 Kalenderfeiertage" die Feiertage IFW weit ein.

Beispiel der Feiertagsvorgabe:

39 Kalenderfeiertage

Tragen Sie die Feiertage in eine der beiden Spalten ein. Sie können Vorgaben für zwei Jahre hinterlegen. Das IFW erkennt an der Jahresangabe automatisch die richtige Spalte. So kann ggf. auch in der Spalte Vorjahr das aktuelle Jahr angegeben werden. Jedes Datum das in der Spalte "Datum" angegeben ist zählt. Dabei wird dieser Tag in der PPS-Planung nicht verplant (gesperrt). Die Angabe in der Spalte Text wird im IFW z.B. für die PlantafelIFW Programmerweiterung Plantafel verwendet.

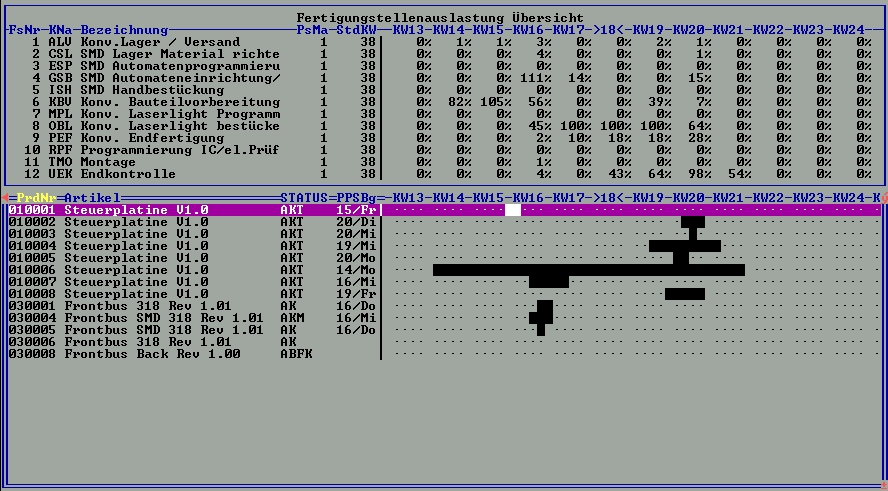

Produktion planen

Mit der Funktion "Produktion planen" wird die eigentliche PPS-Planfunktion aufgerufen. Dabei werden die Fertigungsstellen mit ihrer Auslastung und die Produktionsliste dargestellt.

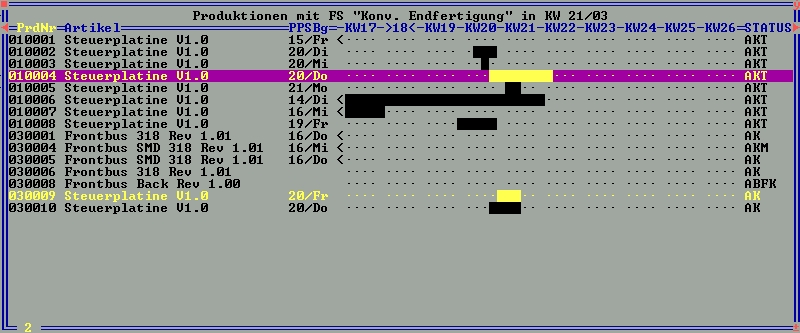

Beispiel der Planungsübersicht:

PPS Planung

Hinweis:

Benutzen Sie die Maus mit dem oberen Fensterrahmen und dem Symbol in der rechten unteren Ecke des Fensters um die Größe des Fensters einzustellen. Vergrößern Sie unter Windows die gesamte IFW-Fensterfläche, so dass Sie für die Planung genügend Übersicht erhalten.

Die Planungsübersicht besteht aus zwei Bereichen. Die obere Tabelle die alle Fertigungsstellen mit ihrer Auslastung pro KW enthält. Im unteren Bereich wird die Liste ihrer Produktionen angezeigt. Die Spalten mit den Kalenderwochen enthält bei den Produktionen einen Balken über die geplante Laufzeit der Produktion. Ist eine Produktion geplant, wird in der Spalte PPSBg der geplante Produktionsbeginn eingetragen und ein Balken angezeigt. Liegt der Balken außerhalb der KW-Leiste links, so wird das Symbol < am Anfang des KW-Bereichs angezeigt. Den KW-Bereich können Sie mit der Taste Strg-Pfeil-Links und Strg-Pfeil Rechts verschieben. Zum Anspringen einer KW direkt benutzen Sie die Taste ALT-G. Mit der Taste F2 können Sie die prozentuale Anzeige der Auslastung in eine Personenanzeige umschalten. Dabei gilt z.B.: der Wert 0205 dass zwei Personen von 5 verfügbaren verplant sind. Mit der Taste Return können Sie aus der Produktoinsliste die zu planenden Produktion in die Planungstafel aufrufen (siehe weiter unten). Direkt in der Übersicht stehen ihnen Planungsfunktionen "Produktion auf später/früher verschieben" und "zugeteilte Ressource erhöhen/erniedrigen" zur Verfügung. Die Funktionen können Sie über die PPS-Planungsbuttonleiste erreichen.

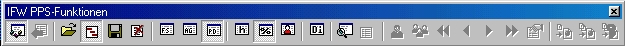

Sie aktiviert sich beim Aufrufen der PPS Planung:

PPS Planungsfunktionen

Aktive Buttons:

PPS Planung starten: Damit kann die PPS-Planungstafel aufgerufen werden. Sie können auch mit der Taste Return eine Produktion zur Planung in die Planungstafel abrufen.

PPS Planung starten: Damit kann die PPS-Planungstafel aufgerufen werden. Sie können auch mit der Taste Return eine Produktion zur Planung in die Planungstafel abrufen.

PPS weniger Personen/Maschinen einsetzten: Der Produktion wird im Vorgabearbeitsgang (und somit auch den flexiblen Linien) weniger Ressourcen zugeordnet → die Laufzeit der Produktion erhöht sich, der Balken wird länger, die Auslastung der betroffenen Fertigungsstellen verteilt sich auf eine längere Zeit.

PPS weniger Personen/Maschinen einsetzten: Der Produktion wird im Vorgabearbeitsgang (und somit auch den flexiblen Linien) weniger Ressourcen zugeordnet → die Laufzeit der Produktion erhöht sich, der Balken wird länger, die Auslastung der betroffenen Fertigungsstellen verteilt sich auf eine längere Zeit.

PPS mehr Personen/Maschinen einsetzten: Der Produktion wird im Vorgabearbeitsgang (und somit auch den flexiblen Linien) mehr Ressourcen zugeordnet → die Laufzeit der Produktion verringert sich, der Balken wird kürzer, die Auslastung der betroffenen Fertigungsstellen verdichtet sich auf einen geringeren Zeitraum.

PPS mehr Personen/Maschinen einsetzten: Der Produktion wird im Vorgabearbeitsgang (und somit auch den flexiblen Linien) mehr Ressourcen zugeordnet → die Laufzeit der Produktion verringert sich, der Balken wird kürzer, die Auslastung der betroffenen Fertigungsstellen verdichtet sich auf einen geringeren Zeitraum.

PPS Produktionsbeginn 1 Woche früher: Der geplante Beginn wird um eine Woche vorverschoben. Der Balken verschiebt sich nach links, die Auslastung verschiebt sich entsprechend nach links.

PPS Produktionsbeginn 1 Woche früher: Der geplante Beginn wird um eine Woche vorverschoben. Der Balken verschiebt sich nach links, die Auslastung verschiebt sich entsprechend nach links.

PPS Produktionsbeginn 1 Tag früher: Der geplante Beginn wird um einen Tag vorverschoben. Der Balken verschiebt sich ein wenig nach links, die Auslastung verschiebt sich entsprechend nach links.

PPS Produktionsbeginn 1 Tag früher: Der geplante Beginn wird um einen Tag vorverschoben. Der Balken verschiebt sich ein wenig nach links, die Auslastung verschiebt sich entsprechend nach links.

PPS Produktionsbeginn 1 Tag später: Der geplante Beginn wird um einen Tag nach hinten verschoben. Der Balken verschiebt sich ein wenig nach rechts, die Auslastung verschiebt sich entsprechend nach rechts.

PPS Produktionsbeginn 1 Tag später: Der geplante Beginn wird um einen Tag nach hinten verschoben. Der Balken verschiebt sich ein wenig nach rechts, die Auslastung verschiebt sich entsprechend nach rechts.

PPS Produktionsbeginn 1 Woche später: Der geplante Beginn wird um eine Woche nach hinten verschoben. Der Balken verschiebt sich nach rechts, die Auslastung verschiebt sich entsprechend nach rechts.

PPS Produktionsbeginn 1 Woche später: Der geplante Beginn wird um eine Woche nach hinten verschoben. Der Balken verschiebt sich nach rechts, die Auslastung verschiebt sich entsprechend nach rechts.

Planungsvorgang: Bei Anwendung einer der Funktionen werden beim ersten Aufruf alle Produktionen eingelesen und intern die Auslastung berechnet. Dann wird die betroffene Produktion und alle ihre hierarchisch eingekoppelten unter- und übergeordneten Produktionen in die Planungstafel geladen und die Berechnung der neuen Zeiten vorgenommen. Diese Werte werden direkt in der Produktion als Planzahl gespeichert und die neu ermittelten Auslastungswerte in den Fertigungsstellen gespeichert. Insbesondere bei Änderung der Planungsgrundlagen (einbringen von Feiertagen, Absplittung von Produktionsmengen, Teilfertigstellung einzelner Arbeitsschritte) kann so eine erheblich Veränderung der zuvor angezeigten Planzeiten (Balkenlänge) eintreten. Genaueres über den Planungsvorgang siehe weiter unten in der Planungstafel.

PPS-Planungstafel

Über die Planungstafel wird eine Produktion vom IFW in ihren einzelnen Arbeitsgängen geplant und die Zeiten berechnet. Dabei wird bei hierarchischen Produktionen (Feld "für Produ.>" in der Produktionsmaske enthält einen Link auf eine übergeordnete Produktion) immer der gesamte Produktionsbaum in die Planungstafel geladen.

Beispiel der PPS-Planungstafel bei einer zweistufigen Produktion:

PPS Planungstafel

Hinweis:

Sorgen Sie dafür dass das IFW genügend hohe Zeilenzahl auf ihren Bildschirm besitzt. So wird automatisch die vergrößerte Planungstafel mit 50 Zeilen Höhe aktiviert werden.

Die Planungstafel zeigt die Planung der einzelnen Arbeitsgänge der Produktion an. Sind mehrere Produktionen hierarchisch gekoppelt (Feld "für Produ.>" in der Produktionsmaske enthält einen Link auf eine übergeordnete Produktion), so werden immer alle zur Hierarchie gehörenden Produktionen in der Planungstafel zusammenhängend geplant.

In dem oben gezeigten Beispiel ist eine zweistufige Produktion geladen. Die Produktion der Unterebene ist für den Schwarzweisausdruck etwas dunkler eingefärbt.

In der Fußzeile der Produktion ist das Endprodukt mit seiner Gesamtlaufzeit der Produktion und die Anzahl beteiligter Unterproduktionen zu erkennen. In der Kopfzeile ist der Anzeigemodus der Plantafel sichtbar. Je nach Anzeigemodus werden in der linken Spalte die Zeilenbeschriftungen der Plantafel eingeblendet. Sie enthält entweder das Positions-/Arbeitsgangskürzel oder das Fertigungsstellenkürzel. Um weiter Informationen zu erhalten sind die Einträge mit Tool-Tippps versehen, die z.B. die verwendeten Parameter der Fertigungsstellen anzeigen.

Tooltippp auf der Spaltenbeschriftung:

Kurzbeschreibung der Planungstafel

Tooltipp auf einer Zeilenbeschriftung:

Parameter einer Arbeitsgangposition

Tooltipp auf einem geplanten Arbeitsgang einer Produktion:

Planungsinformationen eines Arbeitsgangs

Zu der Tafel aktivieren sich auch weitere Buttons auf der Buttonleiste der PPS-Planungsfunktionen:

PPS Planungsfunktionen

Über diese Buttonleiste können Sie die meisten Planungsfunktionen erreichen. Achten Sie auf die Tool-Tipps auf den einzelnen Buttons. Die enthalten meist auch einen Hotkey, der ihnen über die Tastatur die Funktion zur Verfügung stellt. Anhand der Buttonstellung (eingedrückt) ist zusätzlich die aktuelle Darstellungsform der Plantafel ersichtlich.

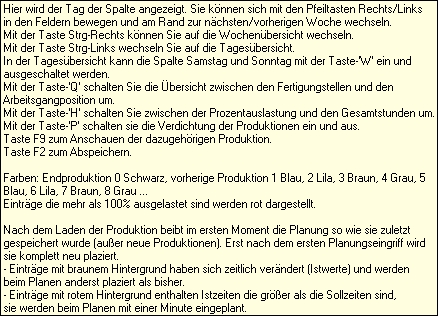

Darstellungformen der Plantafel

Tagesübersicht/Wochenübersicht: Mit dieser Funktion kann die Zeitauflösung der Plantafel umgeschaltet werden. Dabei wechselt die Spaltenbeschriftung von KW-Anzeige auf Tagesanzeige. Entsprechend werden auch die geplanten Arbeitsgänge und deren Auslastungswerte in den Spalten angezeigt. Im Tagesmodus werden die Wochentage Montag bis Freitag und dann wieder Montag angezeigt. Die Wochentage Samstag und Sonntag werden bei der Planung übersprungen. Falls notwendig, kann der Samstag mit der Taste W eingeblendet werden.

Tagesübersicht/Wochenübersicht: Mit dieser Funktion kann die Zeitauflösung der Plantafel umgeschaltet werden. Dabei wechselt die Spaltenbeschriftung von KW-Anzeige auf Tagesanzeige. Entsprechend werden auch die geplanten Arbeitsgänge und deren Auslastungswerte in den Spalten angezeigt. Im Tagesmodus werden die Wochentage Montag bis Freitag und dann wieder Montag angezeigt. Die Wochentage Samstag und Sonntag werden bei der Planung übersprungen. Falls notwendig, kann der Samstag mit der Taste W eingeblendet werden.

Fertigungsstellenübersicht: Jede Zeile enthält eine Fertigungsstelle aus der Liste der Fertigungsstellen. Die Arbeitsgänge werden verdichtet auf eine Fertigungsstelle angezeigt. Es werden immer alle Fertigungsstellen mit ihrer Auslastungen angezeigt. Die Reihenfolge der Zeilen ist nach Fertigungsstellennummer. Jede Fertigungsstelle kommt nur einmal vor.

Fertigungsstellenübersicht: Jede Zeile enthält eine Fertigungsstelle aus der Liste der Fertigungsstellen. Die Arbeitsgänge werden verdichtet auf eine Fertigungsstelle angezeigt. Es werden immer alle Fertigungsstellen mit ihrer Auslastungen angezeigt. Die Reihenfolge der Zeilen ist nach Fertigungsstellennummer. Jede Fertigungsstelle kommt nur einmal vor.

Arbeitsgangpositionen: Jede Zeile enthält eine Arbeitsgangposition aus der Liste der Arbeitsgänge. Es werden nur Arbeitsgänge angezeigt, die auch in der Produktion verwendet wird. Die entsprechende Auslastung der wird angezeigt. Es ist darauf zu achten, dass wenn die gleiche Fertigungsstelle bei mehreren Arbeitsgängen beteiligt ist, die summe aller Auslastungen die Gesamtauslastung der Fertigungsstelle ergibt. Die Reihenfolge ist nach Positionsnummer aufsteigend. Jede Arbeitsgangposition kommt nur einmal vor.

Arbeitsgangpositionen: Jede Zeile enthält eine Arbeitsgangposition aus der Liste der Arbeitsgänge. Es werden nur Arbeitsgänge angezeigt, die auch in der Produktion verwendet wird. Die entsprechende Auslastung der wird angezeigt. Es ist darauf zu achten, dass wenn die gleiche Fertigungsstelle bei mehreren Arbeitsgängen beteiligt ist, die summe aller Auslastungen die Gesamtauslastung der Fertigungsstelle ergibt. Die Reihenfolge ist nach Positionsnummer aufsteigend. Jede Arbeitsgangposition kommt nur einmal vor.

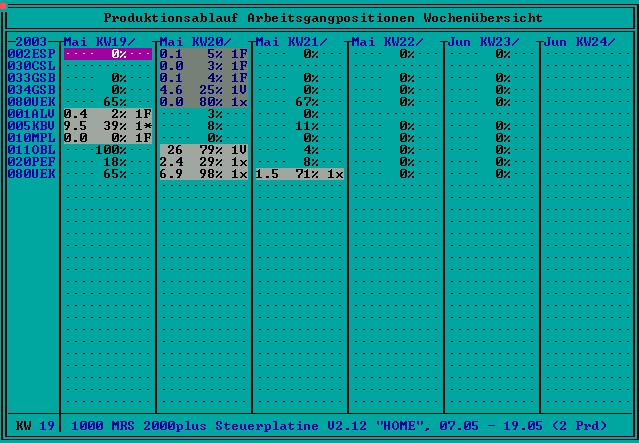

Produktionsablauf Arbeitsgangpositionen: Jede Zeile enthält eine Arbeitsgangposition. Es werden die beteiligten Arbeitsgänge in hierarchischer und positionstechnischer Abfolge von oben nach unten dargestellt. Die erste Zeile beginnt mit der ersten Arbeitsgangposition der untersten Ebene und die letzte Zeile endet mit dem letzten Arbeitsgang des Endproduktes.

Produktionsablauf Arbeitsgangpositionen: Jede Zeile enthält eine Arbeitsgangposition. Es werden die beteiligten Arbeitsgänge in hierarchischer und positionstechnischer Abfolge von oben nach unten dargestellt. Die erste Zeile beginnt mit der ersten Arbeitsgangposition der untersten Ebene und die letzte Zeile endet mit dem letzten Arbeitsgang des Endproduktes.

Anzeige der Auslastung in Stunden: Die Auslastung der Fertigungsstellen wird in Stunden angezeigt z.B.:

Anzeige der Auslastung in Stunden: Die Auslastung der Fertigungsstellen wird in Stunden angezeigt z.B.:  60h.

60h.

Anzeige der Auslastung in Prozent: Die Auslastung der Fertigungsstellen wird in Prozent angezeigt z.B.

Anzeige der Auslastung in Prozent: Die Auslastung der Fertigungsstellen wird in Prozent angezeigt z.B.  79%.

79%.

Anzeige der Auslastung in Personen: Die Auslastung der Fertigungsstellen wird in Anzahl Personen angezeigt. Sie ist dabei immer auf ganze Personen aufgerundet, auch wenn nur 0,1 Person beteiligt ist z.B.

Anzeige der Auslastung in Personen: Die Auslastung der Fertigungsstellen wird in Anzahl Personen angezeigt. Sie ist dabei immer auf ganze Personen aufgerundet, auch wenn nur 0,1 Person beteiligt ist z.B.  0202. Dabei bedeutet hier, dass 2 Personen von 2 verfügbaren Personen ausgelastet sind.

0202. Dabei bedeutet hier, dass 2 Personen von 2 verfügbaren Personen ausgelastet sind.

Darstellung eines Arbeitsgangs

In der Plantafel wird ein Arbeitsgang als ein kurzer Balken mit 3 Parametern angezeigt, z.B.  . Dabei enthält die erste Zahl die Anzahl an Stunden die der Arbeitsgang insgesamt benötigt (Sollzeit). Die zweite Zahl gibt an wie stark die Fertigungsstelle ausgelastet ist. Die Darstellungsform kann hier je nach Anzeigemodus variieren (siehe weiter oben). Der dritte Wert gibt an wieviele Ressourcen zugeordnet sind und in was für einem Modus der Arbeitsgang geplant ist:

. Dabei enthält die erste Zahl die Anzahl an Stunden die der Arbeitsgang insgesamt benötigt (Sollzeit). Die zweite Zahl gibt an wie stark die Fertigungsstelle ausgelastet ist. Die Darstellungsform kann hier je nach Anzeigemodus variieren (siehe weiter oben). Der dritte Wert gibt an wieviele Ressourcen zugeordnet sind und in was für einem Modus der Arbeitsgang geplant ist:

F fixer Arbeitsgang

V Vorgabearbeitsgang

x flexibler Arbeitsgang

* Arbeitsgang von Hand platziert

Spalteneinträge die keinen Arbeitsgang enthalten

Die Werte, die in den Spalten ohne Arbeitsgang angezeigt werden, sind die Auslastungsangaben der Fertigungsstelle/Arbeitsgänge in der durch die Spalte angegebene Zeit. Sie entstehen durch die Einlastung der anderen Produktionen. Auf diesen Einträgen kann grundsätzlich die Abruffunktion  für die verantwortlichen Produktionen aufgerufen werden. Dabei wird die Produktionsliste mit den Produktionen geöffnet und die Produktionen selektiertmehrere Datensätze sind für die gemeinsame Weiterverarbeitung ausgewählt., die diese Auslastung in diesem Zeitintervall verursachen.

für die verantwortlichen Produktionen aufgerufen werden. Dabei wird die Produktionsliste mit den Produktionen geöffnet und die Produktionen selektiertmehrere Datensätze sind für die gemeinsame Weiterverarbeitung ausgewählt., die diese Auslastung in diesem Zeitintervall verursachen.

Sie können eine der betroffenen Produktionen mit der Taste Return direkt zur Planung in die Plantafel abrufen.

Detaillierte Planung einer Produktion/ eines Arbeitgangs

Um die Planung einer Produktion in der Planungstafel zu verändern, kann ein Arbeitsgang direkt mit Return abgerufen werden. Es entspricht der Funktion  in der Buttonleiste. Achten Sie darauf, dass der Button aktiv dargestellt wird. Dazu darf sich die Planungstafel nicht im Modus

in der Buttonleiste. Achten Sie darauf, dass der Button aktiv dargestellt wird. Dazu darf sich die Planungstafel nicht im Modus  Fertigungsstellenübersicht befinden. Die Verfügbarkeit der Planungsfunktion

Fertigungsstellenübersicht befinden. Die Verfügbarkeit der Planungsfunktion  wechselt sich mit der Abruffunktion

wechselt sich mit der Abruffunktion  für eingelastete Produktionen ab.

für eingelastete Produktionen ab.

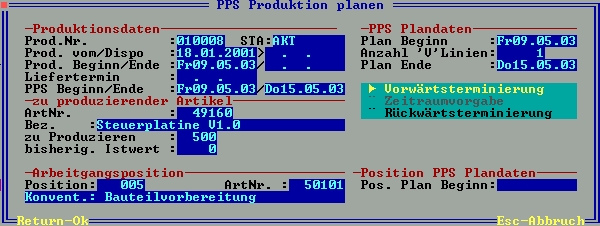

Zur Planung wird eine Eingabemaske geöffnet:

Planungsmaske

Produktionsdaten: Die Felder in diesem Bereich enthalten die Daten aus dem zur abgerufenen Position gehörenden Produktionskopf. Sie dienen nur zur Information und können nicht verändert werden.

zu Produzierender Artikel: Die Felder in diesem Bereich enthalten die Daten aus dem zur abgerufenen Position gehörenden Produktionskopf. Sie dienen nur zur Information und können nicht verändert werden.

Arbeitsgangsposition: Die Felder in diesem Bereich enthalten die Daten aus der abgerufenen Position. Sie dienen nur zur Information und können nicht verändert werden. Hier ist der konkrete Arbeitsgang erkennbar.

PPS Plandaten: Hier werden die aktuellen Plandaten der Produktion angezeigt:

Plan Beginn: Tag des geplanten Produktionsstarts der Produktion. Sie können das Datum verändern. Nach verlassen des Feldes wird automatisch die Planungsberechnung ausgelöst und das Feld Plan Ende entsprechend gesetzt. Ist einer hierarchischen Produktionen in die Plantafel geladen (es wird mehr als eine Produktion in der Fußzeile der Plantafel angezeigt), so ist das Feld nur dann veränderbar, wenn es die unterste Produktion in der Hierarchie ist.

Anzahl 'V' Linien: Anzahl eingesetzter Ressourcen in dem Vorgabearbeitsgang der Produktion. Sie können die Anzahl Ressourcen verändern. Nach verlassen des Feldes wird automatisch die Planungsberechnung ausgelöst und das Feld Plan Ende entsprechend gesetzt. Ist eine hierarchischen Produktion in die Plantafel geladen (es wird mehr als eine Produktion in der Fußzeile der Plantafel angezeigt), so gilt die Angabe der Ressourcen nur für die links angegebene Produktionsebene.

Plan Ende: Tag des geplanten Produktionsendes der Produktion. Sie können das Datum verändern. Nach verlassen des Feldes wird automatisch die Planungsberechnung ausgelöst und das Feld Plan Beginn entsprechend gesetzt. Ist einer hierarchischen Produktionen in die Plantafel geladen (es wird mehr als eine Produktion in der Fußzeile der Plantafel angezeigt), so ist das Feld nur dann veränderbar, wenn es die oberste Produktion (das Endprodukt) in der Hierarchie ist.

Vorwärtsterminierung, Rückwärtsterminierung: Zur Anzeige der Berechnungsart springt der Schalter je nach oben verwendetem Eingabefeld für das Datum von Vorwärtsterminierung auf Rückwärtsterminierung um. Eine Handbedienung des Schalters ist nicht notwendig. Produktionen werden standardmäßig Vorwärtsterminiert. Wird durch Angabe eines Endedatums eine Rückwärtsterminierung ausgelöst, so wird das Startdatum durch Rückrechner der Produktionsabhängigkeiten ermittelt. Von diesem Startdatum kann dann im weiteren Verlauf, durch Vorwärtsterminierung, das gewünschte Endedatum erreicht werden.

Pos. Plan Beginn: Manuelle Vorgabe des Startzeitpunktes eines Arbeitsgangs. Wird hier ein Datum angegeben, so wird der abgerufene Arbeitsgang direkt auf ein Datum platziert. Er wird in der Planungstafel mit einem *-Zeichen angezeigt (z.B.  . Damit wird der Arbeitsgang zwingend an diesem Tag begonnen. Er kann durch Planungsabhängigkeiten nicht automatisch verschoben werden. Fällt das Datum auf einen Sperrtag (Feiertag, Wochenende), so wird der Start automatisch auf den nächsten Arbeitstag verplant. Es wird nicht empfohlen Arbeitsgänge direkt zu platzieren, da somit die Planungsmöglichkeiten der Produktion sehr stark eingeschränkt wird. So ist z.B. eine Verschiebung der Produktion auf der Balken-Produktionsübersicht nicht mehr möglich.

. Damit wird der Arbeitsgang zwingend an diesem Tag begonnen. Er kann durch Planungsabhängigkeiten nicht automatisch verschoben werden. Fällt das Datum auf einen Sperrtag (Feiertag, Wochenende), so wird der Start automatisch auf den nächsten Arbeitstag verplant. Es wird nicht empfohlen Arbeitsgänge direkt zu platzieren, da somit die Planungsmöglichkeiten der Produktion sehr stark eingeschränkt wird. So ist z.B. eine Verschiebung der Produktion auf der Balken-Produktionsübersicht nicht mehr möglich.

Zuordnung von der Anzahl eingesetzter Ressourcen

Mit der Funktion  PPS weniger Personen/Maschinen einsetzten und

PPS weniger Personen/Maschinen einsetzten und  PPS mehr Personen/Maschinen einsetzten können Sie in der Plantafel die Anzahl Ressourcen pro Arbeitsgang verändern. Sie können auch die Hotkeys Taste - und Taste + einsetzen.

PPS mehr Personen/Maschinen einsetzten können Sie in der Plantafel die Anzahl Ressourcen pro Arbeitsgang verändern. Sie können auch die Hotkeys Taste - und Taste + einsetzen.

Werden die Funktionen auf einen fixen Arbeitsgang (Kennzeichen F in der Plantafel) angewendet, so wird die Anzahl Ressourcen in diesem Arbeitsgang entsprechend verändert und die Planung sofort aktualisiert.

Werden die Funktionen auf einen Vorgabearbeitsgang oder einen flexiblen Arbeitsgang angewendet (Kennzeichen V oder x in der Plantafel), so wird die Anzahl Ressourcen immer im Vorgabearbeitsgang entsprechend verändert, die flexiblen Arbeitsgänge angepasst, und die Planung sofort aktualisiert. Die Anzahl Ressourcen in den flexiblen Arbeitsgängen wird dabei immer automatisch so berechnet, dass die Zeitdauer einem flexiblen Arbeitsgang der Zeitdauer des Vorgabearbeitsgangs entspricht. Dort werden die Ressourcen auch teilweise eingesetzt (z.B. 0,15 Personen). Die Anzeige erfolgt immer aufgerundet auf ganze Personen. Die Kapazitätsbelastung wird aber mit dem genauen Wert berechnet.

Eingegebene Planungsdaten haben nicht die gewünschte Wirkung

Durch die Abhängigkeiten der Arbeitsgänge untereinander (z.B. der vorherige Arbeitsgang muss erst soweit abgeschlossen sein) und vor allem durch handplatzierte Arbeitsgänge hat die Vorgabe eine Start- oder Endedatums nicht die gewünschte Auswirkung. Betrachten Sie zur Analyse der Planung die Plantafel im Modus  Produktionsablauf Arbeitsgangpositionen und rufen die Tooltipps mit der Maus auf den Arbeitsgängen ab.

Produktionsablauf Arbeitsgangpositionen und rufen die Tooltipps mit der Maus auf den Arbeitsgängen ab.

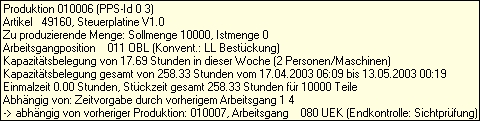

Planungsinformationen eines Arbeitsgangs

Dort wird in der letzten Zeile die Planungsabhängigkeit dieses Arbeitsgangs angezeigt. Die Angabe "Zeitvorgabe durch vorherigen Arbeitsgang 1 4" bezieht sich auf die PPS-Id eines Arbeitsgangs während der Planung. Dabei bezieht sich die erste Ziffer 1 auf die nächste Produktion, eine Ebene tiefer und die Ziffer 4 auf den 4. Arbeitsgang in der Produktion 1. Die PPS-Id des abgerufenen Arbeitsgangs steht in der ersten Zeile, hier PPS-Id 0 3 (0 - Endprodukt der Hierarchie, 3. Arbeitsgang). Bei hierarchischen Produktionen werden die Produktionen vom Endprodukt abwärts in der Hierarchie durchnummeriert. Das Endprodukt beginnt mit der Ziffer 0.

Aufruf einer bisher ungeplanter Produktionen in die Plantafel

Wird eine neue Produktionshierarchie zum ersten Mal in die Plantafel abgerufen, so wird sie automatisch geplant. Dabei wird vom Startzeitpunkt aus die Produktion vorwärts platziert. Der Startzeitpunkt wird folgendermaßen ermittelt:

- Ist im Feld PrdBeg in der Produktion ein Datum enthalten, so wird dieses als Startzeitpunkt verwendet.

- Ist im Feld Dispo ein Datum enthalten (auf diese KW wird das Material im der Artikelstammdispo eingelastet), so wird dieses plus 2 Wochen als Startzeitpunkt verwendet.

- Ist kein Datum vorgegeben, so wird der aktuelle Tag als Startzeitpunkt verwendet.

Im weiteren Verlauf kann in der Plantafel die Produktion nach Wunsch geplant werden.

Aufruf bereits geplanter Produktionen in die Plantafel

Wird eine bereits geplante Produktion in die Plantafel aufgerufen, so wird sie so angezeigt, wie sie bisher geplant war. Es wird im ersten Moment keine Neuberechnung der Planung ausgelöst. Sollten vor allem durch Istwerterfassung der Arbeitszeiten (angekoppelte BDE-Anlage) die Planungsgrundlagen sich verändern, so ist die bisherige Planung ersichtlich. Dies ist am Status des  Buttons in der PPS-Buttonleiste zu erkennen. Erst wenn eine Planungsberechnung statt gefunden hat, ist dieser eingedrückt. Entsprechend wird auch der Button

Buttons in der PPS-Buttonleiste zu erkennen. Erst wenn eine Planungsberechnung statt gefunden hat, ist dieser eingedrückt. Entsprechend wird auch der Button  zum Speicherndauerhaftes Festschreiben ihrer Eingaben in der Datenbank der Planung erst aktiv, wenn eine Planungsberechnung stattgefunden hat.

zum Speicherndauerhaftes Festschreiben ihrer Eingaben in der Datenbank der Planung erst aktiv, wenn eine Planungsberechnung stattgefunden hat.

Wird durch eine Planfunktion oder durch den Button  die Planungsberechnung neu ausgelöst, so werden auch automatisch die (durch Isterfassung verkürzten) Restzeiten der Produktion neu geplant. Arbeitsgänge die durch die Istzeiterfassung erledigt sind werden zur Planungsberechnung immer mindestens mit einer Minute berechnet. Das Bild der Produktionsplanung kann sich so stark verändern. Anhand der Farbe des Arbeitsgangs kann erkannt werden ob eine Istwerterfassung stattgefunden hat (d.h. die Produktion ist bereits in Bearbeitung):

die Planungsberechnung neu ausgelöst, so werden auch automatisch die (durch Isterfassung verkürzten) Restzeiten der Produktion neu geplant. Arbeitsgänge die durch die Istzeiterfassung erledigt sind werden zur Planungsberechnung immer mindestens mit einer Minute berechnet. Das Bild der Produktionsplanung kann sich so stark verändern. Anhand der Farbe des Arbeitsgangs kann erkannt werden ob eine Istwerterfassung stattgefunden hat (d.h. die Produktion ist bereits in Bearbeitung):

brauner Hintergrund Istwerte sind bereits erfasst, aber die Sollzeiten sind noch nicht erreicht. Die Neuplanung wird sich entsprechend verändern. Der Arbeitsgang wird mit der Restdauer Sollzeit - Istzeit eingeplant.

roter Hintergrund Istwerte sind bereits erfasst und haben die Sollzeit überschritten. Die Neuplanung wird sich entsprechend verändern. Der Arbeitsgang wird mit der Zeitdauer von einer Minute eingeplant.

Auslastungsdiagramm und Arbeitspläne

Für die Fertigungsstellen kann die Auslastung per HTML-Browser graphisch sichtbar gemacht werden. Dazu sind in der Buttonleiste drei Funktionen vorhanden. Sie werden innerhalb der Plantafel aktiv. Dazu muss aber die geladene Planung gespeichert sein. Betätigen Sie dazu den Button  .

.

Auslastung der aktuellen Fertigungsstelle graphisch anzeigen: Damit wird die Fertigungsstelle der Zeile, auf der der Cursorbalken in der Plantafel steht angezeigt. Dabei erfolgt die Anzeige ab der Kalenderwoche der Spalte des Cursorbalkens.

Auslastung der aktuellen Fertigungsstelle graphisch anzeigen: Damit wird die Fertigungsstelle der Zeile, auf der der Cursorbalken in der Plantafel steht angezeigt. Dabei erfolgt die Anzeige ab der Kalenderwoche der Spalte des Cursorbalkens.

Auslastung selektierter Fertigungsstellen graphisch anzeigen: Damit werden die von ihnen zur Ausgabe selektierten Fertigungsstellen (siehe weiter unten) graphisch angezeigt. Sind keine Fertigungsstellen selektiert, werden alle ausgegeben. Die Funktion ist auch mit der Tastenkombination ALT-F5 erreichbar.

Auslastung selektierter Fertigungsstellen graphisch anzeigen: Damit werden die von ihnen zur Ausgabe selektierten Fertigungsstellen (siehe weiter unten) graphisch angezeigt. Sind keine Fertigungsstellen selektiert, werden alle ausgegeben. Die Funktion ist auch mit der Tastenkombination ALT-F5 erreichbar.

Fertigungsstellen für graphische Anzeigen selektierenmehrere Datensätze für die gemeinsame Weiterverarbeitung auswählen / filtern**: Es öffnet sich die Liste der Fertigungsstellen. Selektieren Sie die für die Ausgabe gewünschten Fertigungsstellen. Zur Ausgabe betätigen Sie die Eingabetaste (Return). Die Funktion ist auch mit der Taste F4 erreichbar.

Fertigungsstellen für graphische Anzeigen selektierenmehrere Datensätze für die gemeinsame Weiterverarbeitung auswählen / filtern**: Es öffnet sich die Liste der Fertigungsstellen. Selektieren Sie die für die Ausgabe gewünschten Fertigungsstellen. Zur Ausgabe betätigen Sie die Eingabetaste (Return). Die Funktion ist auch mit der Taste F4 erreichbar.

HTML-Darstellung der Fertigungsstellenauslastung

HTML-Darstellung der Fertigungsstellenauslastung

Die Ausgabe der Auslastung kann auch direkt aus der Fertigungsstellenliste erfolgen. Drucken Sie dazu mit der Taste F4 in der Fertigungsstellenliste mittels Formular MASCHPA1.DVL die Übersicht aus. Achten Sie auch auf die vorhandenen Darstellungsoptionen des Formulars.

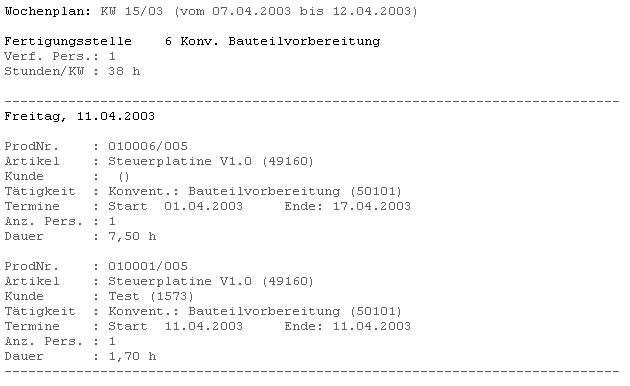

Arbeitsplan einer Fertigungsstelle

Über die Fertigungsstellenliste kann auch die Ausgabe des Arbeitsplans einer Fertigungsstelle erfolgen. Drucken Sie dazu mit der Taste F4 in der Fertigungsstellenliste mittels Formular MASCHP01.DVL den Arbeitsplan aus. Dabei werden pro Tag einer vorgegebenen Woche die geplanten Produktionen und Arbeitsgänge auf einer Seite angedruckt.

Beispiel der Ausgabe eines Tages des Arbeitsplans einer Fertigungsstelle:

Ein Tag des Wochenarbeitsplans

Ein Tag des Wochenarbeitsplans